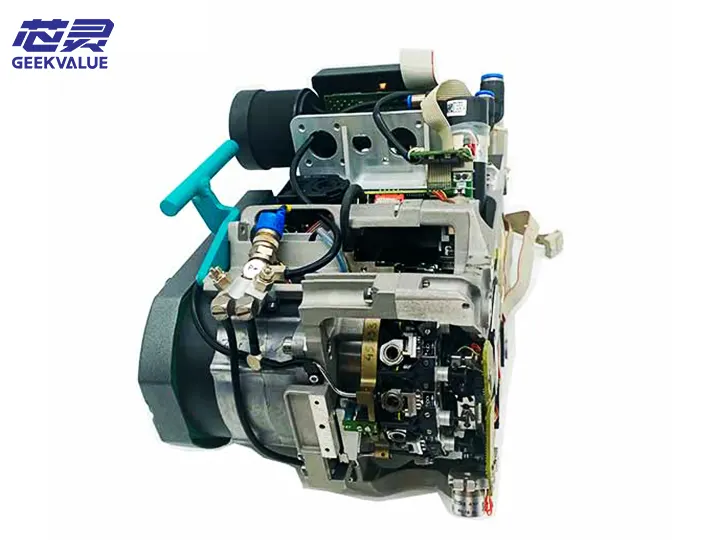

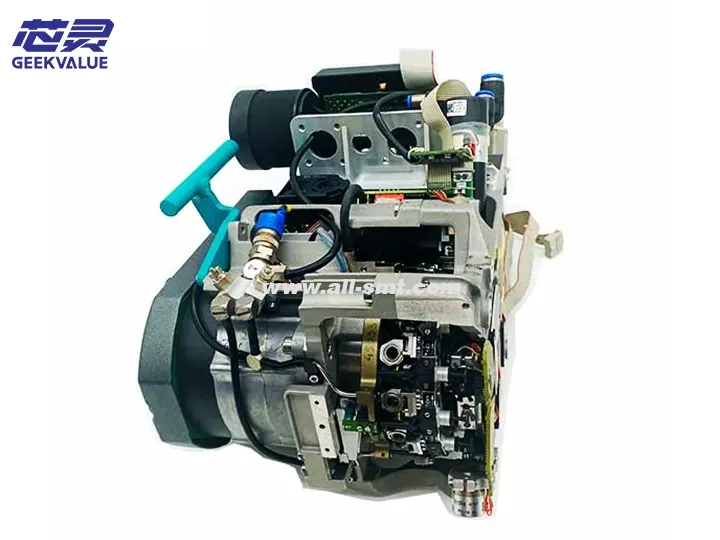

O que é o cabeçote de posicionamento ASM E BY SIPLACE CP12?

O cabeçote de posicionamento ASM E BY SIPLACE CP12 é um componente de tecnologia de montagem em superfície (SMT) de alta precisão projetado para uso emMáquinas SIPLACE X série. Possui recursos de posicionamento rápido e preciso de componentes, sistemas de visão avançados e tecnologia de vácuo confiável. Este cabeçote suporta uma ampla gama de componentes — de microchips a SMDs maiores — tornando-o ideal para linhas de produção eletrônicas modernas que buscam flexibilidade e velocidade.

Especificações do cabeçote de posicionamento CP12

Modelos aplicáveis:Máquinas SMT da série SIPLACE X

Velocidade de posicionamento:Até 25.000 CPH (dependendo do tipo de componente e da configuração da máquina)

Precisão de posicionamento:±25μm @ 3σ

Tamanho mínimo do componente:0201 (0,25 mm x 0,125 mm)

Tamanho máximo do componente:30 mm x 30 mm (dependendo do tipo de bico)

Peso:Aproximadamente 2,5 kg

Temperatura de operação:15–35°C

Faixa de umidade:30–70% UR (sem condensação)

Composição Estrutural e Funções

1. Estrutura principal

Estrutura da concha:Feito de liga de alumínio; fornece integridade estrutural e proteção

Sistema de acionamento do fuso:Inclui servo motor e rolamentos de precisão; permite movimento do eixo Z

Sistema de vácuo:Inclui gerador de vácuo, sensor de vácuo e tubulações para coleta de componentes

Sistema de visão:Câmera de alta resolução para identificação e alinhamento de componentes

Mecanismo de fixação do bico:Permite a substituição rápida do bico através de fixação mecânica

Interface eletrônica:Facilita a comunicação elétrica com o sistema host

2. Acessórios principais e suas funções

| Acessório | Função |

|---|---|

| Servo Motor | Aciona o eixo Z e controla a força de posicionamento |

| Gerador de vácuo | Produz pressão negativa para coleta segura de componentes |

| Sensor de vácuo | Detecta o status de coleta e posicionamento |

| Câmera de alta resolução | Captura imagens para reconhecimento e correção de componentes |

| Grampo do bico | Mantém vários tamanhos de bicos firmemente para posicionamento preciso |

| Guia Linear | Oferece estabilidade e precisão para deslocamento no eixo Z |

| Codificador de posição | Fornece dados de posição em tempo real para precisão de controle |

| Sensor de temperatura | Monitora a temperatura da cabeça de posicionamento para evitar superaquecimento |

Precauções de uso

Instalação e remoção

Desligue sempre a máquina antes de remover ou instalar o cabeçote

Utilize ferramentas dedicadas e siga rigorosamente o manual de operação

Confirme se todos os conectores elétricos estão devidamente protegidos

Ambiente operacional

Mantenha o ambiente de trabalho limpo para evitar interferência de poeira

Manter a temperatura ambiente e a humidade dentro dos limites definidos

Evite a exposição a vibrações ou perturbações eletromagnéticas

Diretrizes de operação diária

Inspecione o sistema de vácuo para verificar se há vazamentos ou perda de pressão

Combine os tipos de bicos com os tamanhos dos componentes com precisão

Evite períodos prolongados de colocação de componentes grandes em alta velocidade

Lembretes de segurança

Nunca realize manutenção enquanto o cabeçote estiver em movimento

Verifique rotineiramente a condição do cabo em busca de sinais de desgaste

Pare a operação imediatamente ao detectar ruído ou vibração incomum

Cronograma de manutenção

1. Manutenção diária

Limpe a superfície da cabeça com um pano sem fiapos para remover a poeira

Medir e verificar a pressão do vácuo

Verifique se há obstruções ou desgaste em cada bico ao trocar as linhas de produto

2. Manutenção semanal

Aplique graxa no trilho-guia do eixo Z usando o lubrificante recomendado

Aperte os fixadores soltos, se houver

Limpe a lente da câmera usando ferramentas adequadas

3. Manutenção Mensal

Inspecione cuidadosamente as tubulações de vácuo

Calibrar a altura do eixo Z e a força de posicionamento

Teste o desempenho e a resposta do servo motor

4. Manutenção Anual

Substituir todos os anéis de vedação e elementos de vedação

Recalibre completamente o sistema de visão

Verifique o desgaste do rolamento e substitua se necessário

Falhas comuns e soluções de manutenção

1. Falhas relacionadas ao vácuo

Sintomas:Alta taxa de falhas de coleta de componentes

Possíveis causas:

Baixa pressão de vácuo

Bicos bloqueados ou desgastados

Tubulações de vácuo com vazamento

Correções:

Verifique a configuração do gerador de vácuo

Limpe ou substitua os bicos afetados

Testar tubulações usando um detector de vazamentos

Código de falha:E1410 (Tempo limite de vácuo)

Resoluções:

Verifique as conexões do sensor de vácuo

Calibre o sensor de vácuo

Inspecionar a funcionalidade da válvula solenóide

2. Falhas de movimento mecânico

Sintomas:Movimento anormal ou espasmódico do eixo Z

Possíveis causas:

Falta de lubrificação na guia linear

Mau funcionamento do servomotor

Falha de sinal do codificador

Correções:

Limpe e relubrifique a guia linear

Verifique o sinal do motor e a fonte de alimentação

Inspecione as conexões do codificador e a precisão do feedback

Código de falha:E1205 (eixo Z fora da faixa)

Resoluções:

Inspecionar interruptor de limite mecânico

Recalibrar a posição inicial do eixo Z

Ajustar os parâmetros de controle da unidade

3. Falhas no sistema de visão

Sintomas:Erros de reconhecimento de componentes

Possíveis causas:

Lente de câmera suja

Sistema de iluminação defeituoso

Dados de calibração corrompidos

Correções:

Limpe as lentes com cotonetes antiestáticos

Confirme os níveis de iluminação do LED

Execute a calibração completa do sistema

Código de falha:E2103 (Erro de comunicação da câmera)

Resoluções:

Verifique o cabo e a porta da câmera

Reinicie o módulo de visão

Substitua o módulo da câmera, se necessário

4. Falhas no sistema elétrico

Sintomas:Cabeça de posicionamento não está respondendo

Possíveis causas:

Falha no fornecimento de energia

Cabo de comunicação danificado

Placa controladora com defeito

Correções:

Meça e confirme a entrada de energia

Substitua os cabos de dados e teste a continuidade

Inspecionar o status do LED da placa de controle

Melhores práticas de manutenção

Siga diagnósticos sistemáticos:Comece com verificações externas básicas e depois vá para dentro

Use códigos de falha para restringir o escopo da solução de problemas

Verifique novamente todos os parâmetros em relação à documentação técnica

Teste com componentes que funcionam bem para isolar problemas

Mantenha registros detalhados para rastrear problemas recorrentes

Priorize a manutenção preventiva:Pode prevenir mais de 80% das falhas conhecidas

Recomendações de gerenciamento de peças de reposição

Peças de reposição essenciais:

Conjunto completo de bicos (todas as especificações)

Módulo gerador de vácuo

Kit de anel de vedação e vedação

Servo motor de substituição

Módulo de câmera de ré

Sugestões de ciclo de substituição:

Bicos:A cada 3–6 meses, dependendo da frequência de uso

Anéis de vedação:Anualmente

Gerador de vácuo:A cada 3–5 anos ou em caso de queda de desempenho

Trilhos de guia:A cada 3+ anos ou mediante desgaste visível

O uso e a manutenção adequados do cabeçote de posicionamento ASM E BY SIPLACE CP12 são essenciais para manter o desempenho ideal, reduzir o tempo de inatividade e melhorar a qualidade do produto. Seguir um cronograma de manutenção estruturado e responder prontamente aos códigos de falha garantirá confiabilidade e eficiência a longo prazo em ambientes de produção SMT de alto volume.

Para suporte profissional, peças de reposição e serviços de consultoria, entre em contatoVALOR GEEK— seu parceiro de confiança em excelência em SMT.

Perguntas frequentes sobre posicionamento do cabeçote E BY SIPLACE CP12

-

O que torna o CP12 diferente de outros cabeçotes SIPLACE?

O CP12 oferece um equilíbrio entre posicionamento de alta velocidade (até 25.000 CPH) e precisão de ±25 μm, tornando-o versátil para componentes de passo fino e padrão.

-

Este cabeçote pode ser instalado em qualquer modelo da série SIPLACE X?

Sim, o cabeçote CP12 é compatível com todas as máquinas da série SIPLACE X. Verifique a versão de firmware da sua máquina para verificar a compatibilidade.

-

Com que frequência devo substituir o bico ou realizar manutenção?

Os bicos normalmente devem ser inspecionados a cada 3 a 6 meses. Recomenda-se manutenção preventiva diária, semanal, mensal e anual, de acordo com o cronograma fornecido.

-

Qual é a causa mais comum de falha de vácuo?

A maioria das falhas de vácuo se deve a entupimentos no bico, vazamentos na tubulação ou vedações deterioradas. Inspeções regulares podem prevenir esses problemas.

-

Posso comprar peças de reposição diretamente da ReissDisplay?

Sim. Oferecemos peças de reposição originais, incluindo bicos, servomotores e módulos de vácuo. Entre em contato com nossa equipe de suporte para obter um orçamento personalizado.