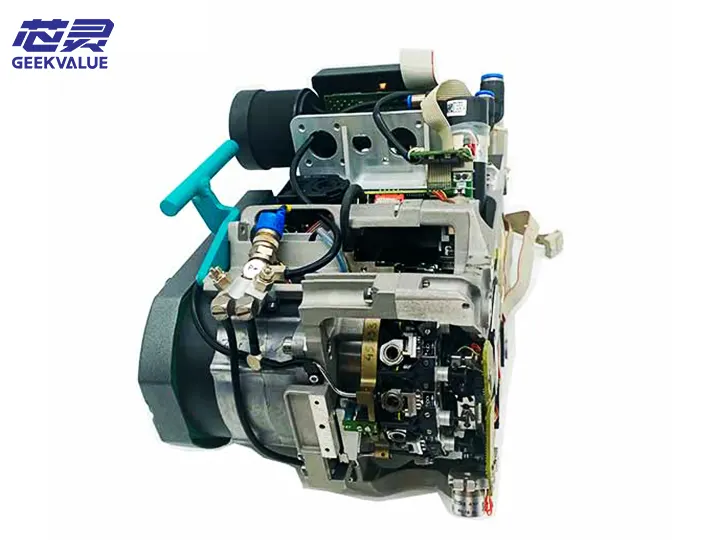

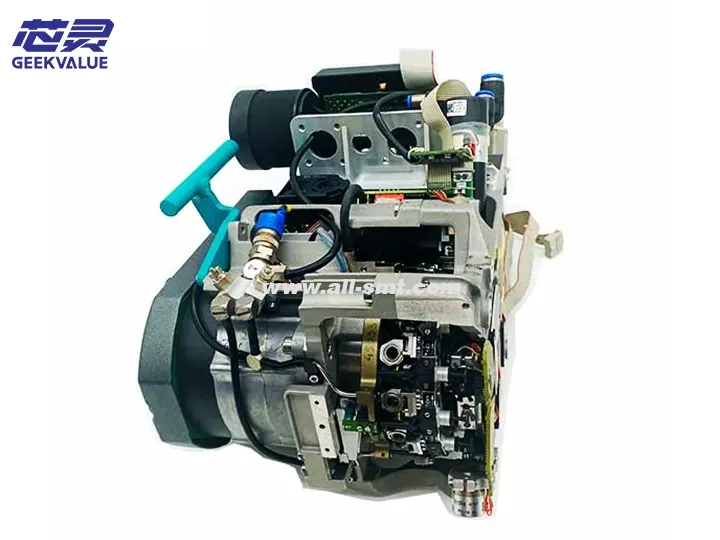

Czym jest głowica do rozmieszczania ASM E BY SIPLACE CP12?

Głowica montażowa ASM E BY SIPLACE CP12 to precyzyjny element wykonany w technologii montażu powierzchniowego (SMT) przeznaczony do stosowania wMaszyny SIPLACE X szereg. Posiada szybkie i dokładne możliwości rozmieszczania komponentów, zaawansowane systemy wizyjne i niezawodną technologię próżniową. Ta głowica obsługuje szeroką gamę komponentów — od mikroprocesorów po większe SMD — co czyni ją idealną dla nowoczesnych linii produkcyjnych elektroniki, które wymagają zarówno elastyczności, jak i szybkości.

Specyfikacje głowicy pozycjonującej CP12

Dotyczy modeli:Maszyny SMT serii SIPLACE X

Prędkość umieszczania:Do 25 000 CPH (w zależności od typu komponentu i konfiguracji maszyny)

Dokładność rozmieszczenia:±25μm przy 3σ

Minimalny rozmiar komponentu:0201 (0,25 mm x 0,125 mm)

Maksymalny rozmiar komponentu:30 mm x 30 mm (w zależności od rodzaju dyszy)

Waga:Około 2,5 kg

Temperatura pracy:15–35°C

Zakres wilgotności:30–70% RH (bez kondensacji)

Skład strukturalny i funkcje

1. Główna struktura

Rama skorupy:Wykonany ze stopu aluminium, zapewnia integralność strukturalną i ochronę

Układ napędowy wrzeciona:Zawiera silnik serwo i precyzyjne łożyska; umożliwia ruch w osi Z.

System próżniowy:Zawiera generator podciśnienia, czujnik podciśnienia i przewody do odbioru komponentów

System wizyjny:Kamera o wysokiej rozdzielczości do identyfikacji i ustawiania komponentów

Mechanizm zaciskania dyszy:Umożliwia szybką wymianę dyszy poprzez mechaniczne zamocowanie

Interfejs elektroniczny:Ułatwia komunikację elektryczną z systemem hosta

2. Podstawowe akcesoria i ich funkcje

| Akcesorium | Funkcjonować |

|---|---|

| Silnik serwo | Napędza oś Z i kontroluje siłę umieszczania |

| Generator próżni | Wytwarza podciśnienie zapewniające bezpieczny odbiór podzespołów |

| Czujnik podciśnienia | Wykrywa status odbioru i umieszczenia |

| Kamera o wysokiej rozdzielczości | Rejestruje obrazy w celu rozpoznania i korekty komponentów |

| Zacisk dyszy | Mocno trzyma różne rozmiary dysz, zapewniając dokładne umiejscowienie |

| Prowadnica liniowa | Zapewnia stabilność i precyzję ruchu w osi Z |

| Koder pozycji | Przekazuje dane o położeniu w czasie rzeczywistym, aby zapewnić dokładność sterowania |

| Czujnik temperatury | Monitoruje temperaturę głowicy, zapobiegając przegrzaniu |

Środki ostrożności podczas użytkowania

Instalacja i usuwanie

Zawsze wyłączaj maszynę przed zdjęciem lub zamontowaniem głowicy.

Używaj dedykowanych narzędzi i ściśle przestrzegaj instrukcji obsługi.

Sprawdź, czy wszystkie złącza elektryczne są prawidłowo zamocowane.

Środowisko operacyjne

Utrzymuj miejsce pracy w czystości, aby uniknąć wnikania kurzu

Utrzymuj temperaturę i wilgotność otoczenia w określonych granicach

Unikaj narażenia na wibracje i zakłócenia elektromagnetyczne

Wytyczne dotyczące codziennej pracy

Sprawdź układ próżniowy pod kątem nieszczelności lub utraty ciśnienia

Dopasuj dokładnie typy dysz do rozmiarów komponentów

Unikaj długich okresów szybkiego umieszczania dużych elementów

Przypomnienia dotyczące bezpieczeństwa

Nigdy nie wykonuj prac konserwacyjnych, gdy głowica jest w ruchu.

Rutynowo sprawdzaj stan kabla pod kątem oznak zużycia

Natychmiast przerwij pracę urządzenia po wykryciu nietypowego hałasu lub wibracji.

Harmonogram konserwacji

1. Codzienna konserwacja

Wytrzyj powierzchnię głowicy ściereczką niepozostawiającą włókien, aby usunąć kurz

Pomiar i sprawdzenie ciśnienia podciśnienia

Sprawdź każdą dyszę pod kątem zatkania lub zużycia podczas zmiany linii produkcyjnych.

2. Konserwacja tygodniowa

Nasmaruj prowadnicę osi Z za pomocą zalecanego środka smarującego.

Dokręć luźne elementy mocujące, jeśli takie istnieją.

Wyczyść obiektyw aparatu za pomocą odpowiednich narzędzi

3. Miesięczna konserwacja

Dokładnie sprawdź rurociągi próżniowe

Kalibracja wysokości osi Z i siły umiejscowienia

Test wydajności i reakcji serwomotoru

4. Roczna konserwacja

Wymień wszystkie pierścienie uszczelniające i elementy uszczelniające

Całkowita ponowna kalibracja systemu wizyjnego

Sprawdź zużycie łożysk i w razie potrzeby wymień

Typowe usterki i rozwiązania konserwacyjne

1. Usterki związane z podciśnieniem

Objawy:Wysoki wskaźnik awarii podzespołów

Możliwe przyczyny:

Niskie ciśnienie próżniowe

Zablokowane lub zużyte dysze

Nieszczelne rurociągi próżniowe

Naprawiono:

Sprawdź konfigurację generatora podciśnienia

Wyczyść lub wymień uszkodzone dysze

Testowanie rurociągów za pomocą wykrywacza nieszczelności

Kod błędu:E1410 (Przekroczenie limitu czasu próżni)

Postanowienia:

Sprawdź połączenia czujnika podciśnienia

Kalibracja czujnika podciśnienia

Sprawdź działanie zaworu elektromagnetycznego

2. Wady ruchu mechanicznego

Objawy:Nieprawidłowy lub szarpany ruch osi Z

Możliwe przyczyny:

Brak smarowania prowadnicy liniowej

Awaria serwomotoru

Awaria sygnału enkodera

Naprawiono:

Wyczyść i ponownie nasmaruj prowadnicę liniową

Sprawdź sygnał silnika i zasilanie

Sprawdź połączenia enkodera i dokładność sprzężenia zwrotnego

Kod błędu:E1205 (oś Z poza zakresem)

Postanowienia:

Sprawdź mechaniczny wyłącznik krańcowy

Ponowna kalibracja położenia początkowego osi Z

Dostosuj parametry sterowania napędem

3. Usterki systemu wizyjnego

Objawy:Błędy rozpoznawania komponentów

Możliwe przyczyny:

Brudny obiektyw aparatu

Wadliwy system oświetlenia

Uszkodzone dane kalibracyjne

Naprawiono:

Wyczyść soczewkę za pomocą wacików antystatycznych

Potwierdź poziomy oświetlenia LED

Wykonaj pełną kalibrację systemu

Kod błędu:E2103 (Błąd komunikacji z kamerą)

Postanowienia:

Sprawdź kabel i port kamery

Uruchom ponownie moduł wizji

W razie potrzeby wymień moduł kamery

4. Usterki układu elektrycznego

Objawy:Głowa do umieszczania nie odpowiada

Możliwe przyczyny:

Awaria zasilania

Uszkodzony kabel komunikacyjny

Wadliwa płyta sterownicza

Naprawiono:

Zmierz i potwierdź moc wejściową

Wymień kable danych i sprawdź ciągłość

Sprawdź stan diody LED na płycie sterującej

Najlepsze praktyki konserwacyjne

Przeprowadź diagnostykę systematyczną:Zacznij od podstawowych kontroli zewnętrznych, a następnie przejdź do wewnątrz

Użyj kodów błędów, aby zawęzić zakres rozwiązywania problemów

Sprawdź dokładnie wszystkie parametry pod kątem zgodności z dokumentacją techniczną

Przeprowadź test przy użyciu znanych, działających komponentów, aby wyizolować problemy

Prowadź szczegółowe dzienniki, aby śledzić powtarzające się problemy

Nadaj priorytet konserwacji zapobiegawczej:Może zapobiec ponad 80% znanych awarii

Zalecenia dotyczące zarządzania częściami zamiennymi

Niezbędne części zamienne:

Pełny zestaw dysz (wszystkie specyfikacje)

Moduł generatora podciśnienia

Zestaw pierścieni uszczelniających i uszczelek

Zamienny silnik serwo

Moduł kamery cofania

Sugestie dotyczące cyklu wymiany:

Dysze:Co 3–6 miesięcy, w zależności od częstotliwości użytkowania

Pierścienie uszczelniające:Rocznie

Generator podciśnienia:Co 3–5 lat lub w przypadku spadku wydajności

Szyny prowadzące:Co 3+ lata lub po widocznym zużyciu

Prawidłowe użytkowanie i konserwacja głowicy montażowej ASM E BY SIPLACE CP12 są niezbędne do utrzymania optymalnej wydajności, skrócenia przestojów i poprawy jakości produktu. Przestrzeganie ustrukturyzowanego harmonogramu konserwacji i szybkie reagowanie na kody błędów zapewni długoterminową niezawodność i wydajność w środowiskach produkcji SMT o dużej objętości.

W celu uzyskania profesjonalnego wsparcia, części zamiennych i usług konsultacyjnych prosimy o kontaktWARTOŚĆ GEEKOWA— Twój zaufany partner w zakresie doskonałości SMT.

E BY SIPLACE CP12 głowica montażowa FAQ

-

Czym głowica CP12 różni się od innych głowic SIPLACE?

CP12 zapewnia równowagę pomiędzy dużą prędkością montażu (do 25 000 CPH) a dokładnością ±25μm, dzięki czemu jest wszechstronny zarówno do montażu elementów o małym skoku, jak i standardowych.

-

Czy tę głowicę można zamontować w dowolnym modelu SIPLACE serii X?

Tak, głowica CP12 jest kompatybilna ze wszystkimi maszynami SIPLACE serii X. Sprawdź wersję oprogramowania układowego swojej maszyny pod kątem kompatybilności.

-

Jak często należy wymieniać dyszę lub wykonywać konserwację?

Dysze należy zazwyczaj sprawdzać co 3–6 miesięcy. Zaleca się wykonywanie konserwacji zapobiegawczej codziennie, co tydzień, co miesiąc i co roku zgodnie z podanym harmonogramem.

-

Jaka jest najczęstsza przyczyna awarii odkurzacza?

Większość awarii odkurzacza wynika z zatkania dyszy, nieszczelności rurociągu lub pogorszenia się uszczelek. Regularna kontrola może zapobiec tym problemom.

-

Czy mogę kupić części zamienne bezpośrednio od ReissDisplay?

Tak. Oferujemy oryginalne części zamienne, w tym dysze, serwosilniki i moduły próżniowe. Skontaktuj się z naszym zespołem wsparcia, aby uzyskać indywidualną wycenę.