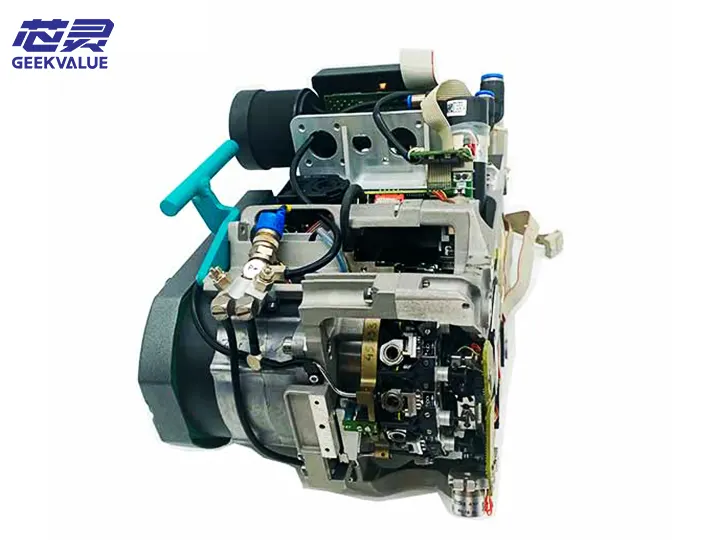

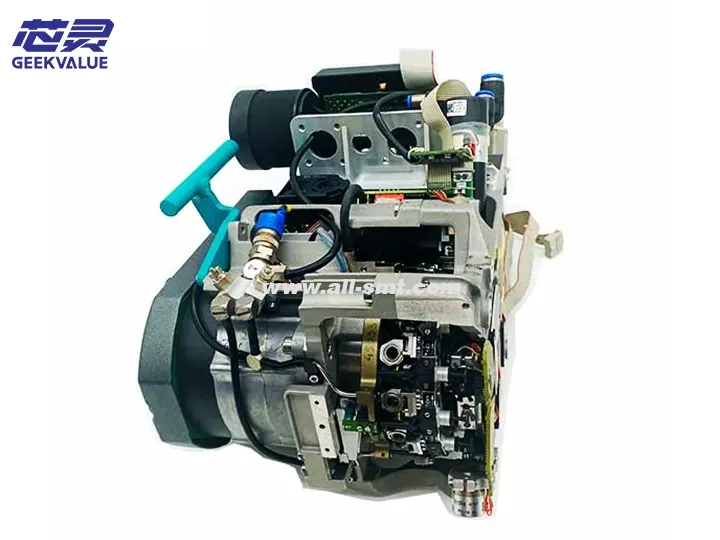

Que é o cabezal de colocación ASM E BY SIPLACE CP12?

O cabezal de colocación ASM E BY SIPLACE CP12 é un compoñente de tecnoloxía de montaxe superficial (SMT) de alta precisión deseñado para o seu uso enMáquinas SIPLACE X seriePresenta capacidades de colocación de compoñentes rápidas e precisas, sistemas de visión avanzados e tecnoloxía de baleiro fiable. Este cabezal admite unha ampla gama de compoñentes, desde microchips ata SMD máis grandes, o que o fai ideal para as liñas de produción de electrónica moderna que buscan flexibilidade e velocidade.

Especificacións do cabezal de colocación CP12

Modelos aplicables:Máquinas SMT da serie SIPLACE X

Velocidade de colocación:Ata 25.000 CPH (dependendo do tipo de compoñente e da configuración da máquina)

Precisión da colocación:±25 μm a 3σ

Tamaño mínimo do compoñente:0201 (0,25 mm × 0,125 mm)

Tamaño máximo do compoñente:30 mm x 30 mm (dependendo do tipo de boquilla)

Peso:Aproximadamente 2,5 kg

Temperatura de funcionamento:15–35 °C

Rango de humidade:30–70 % de HR (sen condensación)

Composición estrutural e funcións

1. Estrutura principal

Marco da cuncha:Feito de aliaxe de aluminio; proporciona integridade estrutural e protección

Sistema de accionamento do eixo:Inclúe servomotor e rodamentos de precisión; permite o movemento no eixe Z

Sistema de baleiro:Inclúe xerador de baleiro, sensor de baleiro e tubaxes para a recollida de compoñentes

Sistema de visión:Cámara de alta resolución para a identificación e aliñamento de compoñentes

Mecanismo de fixación da boquilla:Permite a substitución rápida da boquilla mediante fixación mecánica

Interface electrónica:Facilita a comunicación eléctrica co sistema anfitrión

2. Accesorios principais e as súas funcións

| Accesorio | Función |

|---|---|

| Servomotor | Impulsa o eixe Z e controla a forza de colocación |

| Xerador de baleiro | Produce presión negativa para unha recollida segura dos compoñentes |

| Sensor de baleiro | Detecta o estado da recollida e da colocación |

| Cámara de alta resolución | Captura imaxes para o recoñecemento e a corrección de compoñentes |

| Abrazadera de boquilla | Sujeita firmemente varios tamaños de boquilla para unha colocación precisa |

| Guía lineal | Ofrece estabilidade e precisión para o desprazamento do eixe Z |

| Codificador de posición | Retroalimenta datos de posición en tempo real para a precisión do control |

| Sensor de temperatura | Monitoriza a temperatura do cabezal de colocación para evitar o sobrequecemento |

Precaucións de uso

Instalación e eliminación

Apague sempre a máquina antes de retirar ou instalar o cabezal

Empregar ferramentas específicas e seguir estritamente o manual de instrucións

Confirmar que todos os conectores eléctricos estean correctamente fixados

Ambiente operativo

Manteña o espazo de traballo limpo para evitar a interferencia do po

Manter a temperatura e a humidade ambiente dentro dos límites definidos

Evitar a exposición a vibracións ou perturbacións electromagnéticas

Directrices de operación diaria

Inspeccionar o sistema de baleiro para detectar fugas ou perdas de presión

Axustar con precisión os tipos de boquillas aos tamaños dos compoñentes

Evitar períodos prolongados de colocación a alta velocidade de compoñentes grandes

Recordatorios de seguridade

Nunca realice mantemento mentres o cabezal estea en movemento

Comprobe rutineiramente o estado do cable para detectar signos de desgaste

Deixar de funcionar inmediatamente ao detectar ruídos ou vibracións pouco habituais

Programa de mantemento

1. Mantemento diario

Limpar a superficie da cabeza cun pano que non deixe pelusa para eliminar o po

Medir e verificar a presión de baleiro

Comprobe se cada boquilla está obstruída ou desgastada ao cambiar as liñas de produto

2. Mantemento semanal

Aplicar graxa ao carril guía do eixe Z usando o lubricante recomendado

Aperte os elementos de fixación soltos se os houber

Limpar a lente da cámara coas ferramentas axeitadas

3. Mantemento mensual

Inspeccionar a fondo as tubaxes de baleiro

Calibrar a altura do eixe Z e a forza de colocación

Proba o rendemento e a resposta do servomotor

4. Mantemento anual

Substituír todas as xuntas tóricas e os elementos de selado

Recalibrar completamente o sistema de visión

Comprobar o desgaste dos rolamentos e substituílos se é necesario

Fallos comúns e solucións de mantemento

1. Fallos relacionados co baleiro

Síntomas:Alta taxa de fallos de arranque de compoñentes

Posibles causas:

baixa presión de baleiro

Boquillas obstruídas ou desgastadas

Tubaxes de baleiro con fugas

Correccións:

Verificar a configuración do xerador de baleiro

Limpar ou substituír as boquillas afectadas

Proba de tubaxes cun detector de fugas

Código de erro:E1410 (Tempo de espera do baleiro)

Resolucións:

Comprobar as conexións do sensor de baleiro

Calibrar o sensor de baleiro

Inspeccionar o funcionamento da válvula solenoide

2. Fallos mecánicos de movemento

Síntomas:Movemento anormal ou brusco do eixe Z

Posibles causas:

Falta de lubricación na guía lineal

Avaría do servomotor

Fallo do sinal do codificador

Correccións:

Limpar e volver lubricar a guía lineal

Comprobar o sinal do motor e a fonte de alimentación

Inspeccionar as conexións do codificador e a precisión da retroalimentación

Código de erro:E1205 (eixe Z fóra de rango)

Resolucións:

Inspeccionar o interruptor de límite mecánico

Recalibrar a posición inicial do eixe Z

Axustar os parámetros de control da unidade

3. Fallos do sistema de visión

Síntomas:Erros de recoñecemento de compoñentes

Posibles causas:

Lente da cámara sucia

Sistema de iluminación defectuoso

Datos de calibración corrompidos

Correccións:

Limpar a lente con hisopos antiestáticos

Confirmar os niveis de iluminación dos LED

Realizar a calibración completa do sistema

Código de erro:E2103 (Erro de comunicación da cámara)

Resolucións:

Comproba o cable e o porto da cámara

Reiniciar o módulo de visión

Substitúa o módulo da cámara se é necesario

4. Avarías do sistema eléctrico

Síntomas:O cabezal de colocación non responde

Posibles causas:

Fallo da fonte de alimentación

Cable de comunicación danado

Placa controladora defectuosa

Correccións:

Medir e confirmar a entrada de enerxía

Substitúa os cables de datos e comprobe a continuidade

Inspeccionar o estado dos LED da placa de control

Mellores prácticas de mantemento

Siga o diagnóstico sistemático:Comeza con comprobacións externas básicas e logo avanza cara a dentro

Usar códigos de erro para reducir o alcance da resolución de problemas

Comprobe dúas veces todos os parámetros coa documentación técnica

Proba con compoñentes que funcionan de xeito coñecido para illar problemas

Manteña rexistros detallados para rastrexar problemas recorrentes

Priorizar o mantemento preventivo:Pode evitar máis do 80 % dos fallos coñecidos

Recomendacións para a xestión de pezas de reposto

Pezas de reposto esenciais:

Conxunto completo de boquillas (todas as especificacións)

Módulo xerador de baleiro

Kit de xuntas tóricas e selos

Servomotor de substitución

Módulo de cámara de marcha atrás

Suxestións para substitucións de ciclos:

Boquillas:Cada 3–6 meses dependendo da frecuencia de uso

Aneis tóricos:Anualmente

Xerador de baleiro:Cada 3–5 anos ou cando o rendemento diminúa

Carrís guía:Cada 3 anos ou máis ou ante desgaste visible

O uso e mantemento axeitados do cabezal de colocación ASM E BY SIPLACE CP12 son esenciais para manter un rendemento óptimo, reducir o tempo de inactividade e mellorar a calidade do produto. Seguir un programa de mantemento estruturado e responder con prontitude aos códigos de fallo garantirá a fiabilidade e a eficiencia a longo prazo en entornos de produción SMT de alto volume.

Para obter asistencia profesional, pezas de reposto e servizos de consultoría, póñase en contacto conVALOR GEEK— o seu socio de confianza en excelencia en SMT.

Preguntas frecuentes sobre o cabezal de colocación E BY SIPLACE CP12

-

Que fai que o CP12 sexa diferente doutros cabezales SIPLACE?

O CP12 ofrece un equilibrio entre a colocación a alta velocidade (ata 25 000 CPH) e unha precisión de ±25 μm, o que o fai versátil tanto para compoñentes de paso fino como estándar.

-

Pódese instalar este cabezal en calquera modelo da serie SIPLACE X?

Si, o cabezal CP12 é compatible con todas as máquinas da serie SIPLACE X. Verifique a versión do firmware da súa máquina para comprobar a compatibilidade.

-

Con que frecuencia debo substituír a boquilla ou realizar o mantemento?

Normalmente, as boquillas deben inspeccionarse cada 3 ou 6 meses. Recoméndase o mantemento preventivo diario, semanal, mensual e anual segundo o programa proporcionado.

-

Cal é a causa máis común de fallo do baleiro?

A maioría das avarías do baleiro débense a obstrucións nas boquillas, fugas nas tubaxes ou deterioración das xuntas. Unha inspección regular pode evitar estes problemas.

-

Podo mercar pezas de reposto directamente de ReissDisplay?

Si. Ofrecemos pezas de reposto orixinais, incluíndo boquillas, servomotores e módulos de baleiro. Póñase en contacto co noso equipo de asistencia para obter un orzamento personalizado.