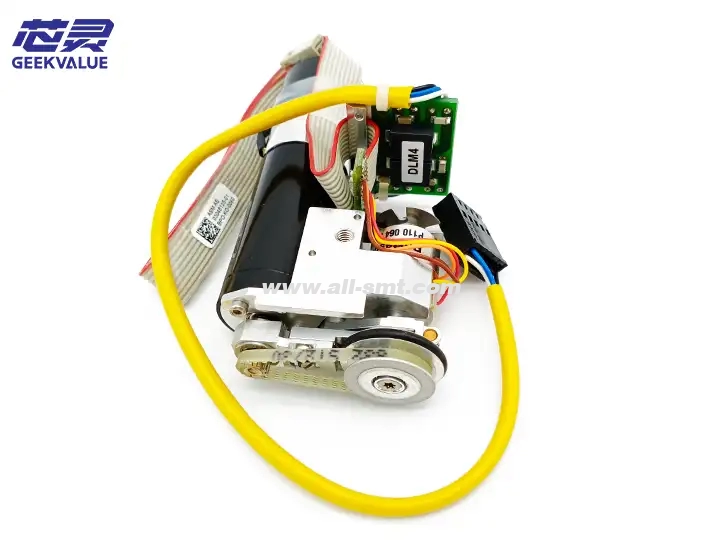

El motor ASM 03083835 DP es un servomotor de CC de alto par diseñado para el cabezal de colocación rotatorio CP12/RV12. Es el componente principal de la máquina de colocación de velocidad media ASM y se encarga principalmente de:

Control de ángulo de precisión del eje θ del cabezal giratorio

Accionamiento del mecanismo de conmutación de la boquilla

Ajuste dinámico de la presión de colocación

II. Especificaciones básicas

Parámetros técnicos del proyecto Comparación de la industria Aspectos destacados

Tipo de motor Servomotor de CC con escobillas (con escobillas de carbón) Material de escobillas de carbón optimizado, vida útil aumentada a 8000 horas

Potencia nominal 280 W La relación potencia-peso es un 15 % mejor que productos similares

Velocidad nominal 3500 rpm Admite control fino de baja velocidad de 50 rpm

Precisión de posicionamiento ±0,02° (con codificador incremental de 19 bits) Cumple con los requisitos de ubicación de componentes 0201

Par máximo 1,2 N·m Capacidad de sobrecarga instantánea hasta 250%

Interfaz de comunicación RS485 (protocolo MODBUS) Fuerte antiinterferencia

Nivel de protección IP52 Protección básica contra polvo y salpicaduras

III. Funciones y efectos principales

Posicionamiento de rotación preciso

Mecanismo de conmutación de rotación que acciona 12 boquillas (el cambio de boquilla se completa en 30 ms)

Consiga una rotación continua de componentes de 0 a 360° (paso mínimo 0,01°)

Control dinámico de par

Ajuste automático del par según el tipo de componente (0,2-1 N·m):

Componentes 0201: modo de microfuerza de 0,2 N·m

Dispositivos QFP: modo antideriva de 0,8 N·m

Coordinación del sistema

Vinculado con el motor del eje Z para lograr una acción compuesta de "presión descendente de rotación"

Responda rápidamente al comando de control principal de la máquina de colocación a través de señales de E/S (retardo <1 ms)

IV. Aspectos destacados del diseño mecánico y eléctrico

Estructura compacta

Solo 65 mm de diámetro y 120 mm de largo, adecuado para el espacio de instalación estrecho de CP12/RV12

Diseño de eje hueco (Φ12 mm) para facilitar el enhebrado del cable

Mayor durabilidad

Las escobillas de carbón están hechas de materiales compuestos de plata y grafito (resistencia de contacto <0,1 Ω)

Los rodamientos están fabricados con NSK MR128ZZ (prelubricados, sin mantenimiento)

Optimización de la disipación de calor

Shell adopta un diseño de aletas de aleación de aluminio.

Permitir temperatura de trabajo continua ≤70 ℃ (carga completa a temperatura ambiente 50 ℃)

V. Escenarios típicos de aplicación

Campo de aplicación Rendimiento específico

Electrónica de consumo Placa de teléfono móvil Montaje de LED (posicionamiento de rotación de 200 por minuto)

Montaje de pines del módulo PLC de control industrial (se requiere un torque de 0,5 N·m para garantizar la verticalidad)

Montaje de pasador de transformador de horno microondas para electrodomésticos (control estable de carga de inercia grande)

Lámparas LED de iluminación con montaje en múltiples ángulos (coordinadas con la visión para una corrección de inclinación de ±15°)

VI. Fallos comunes y manejo

Código de falla Fenómeno Causa raíz Solución profesional

E3831 Posicionamiento de rotación fuera de tolerancia Interferencia de la señal del codificador/mayor juego mecánico 1. Instalar el filtro de anillo magnético

2. Ajuste la holgura de engranaje (0,05-0,1 mm)

E3832 La chispa de la escobilla de carbón es demasiado grande Desgaste de la escobilla de carbón/oxidación del conmutador 1. Reemplace el conjunto de escobilla de carbón (ASM P/N: 03083835-BR)

2. Pula el conmutador con papel de lija fino.

E3833 Sobrecalentamiento del motor El conducto de refrigeración está bloqueado/sobrecargado 1. Limpie las aletas de refrigeración

2. Verifique la resistencia de la transmisión mecánica

E3834 Interrupción de comunicación Falta la resistencia del terminal RS485 Agregue una resistencia de 120 Ω al final del bus

VII. Mantenimiento y especificaciones de mantenimiento

Mantenimiento periódico

A diario:

Verifique la chispa de las escobillas de carbón (lo normal es azul claro, lo anormal es rojo anaranjado)

Escuche si hay ruidos anormales en los cojinetes (use un estetoscopio para detectarlos)

Mensual:

Limpie la rejilla del codificador (use un hisopo de algodón con etanol anhidro)

Compruebe el desgaste de la curva del cable.

Operaciones clave de mantenimiento

Cada 500 horas:

Reponer grasa para cojinetes (modelo especificado: SKF LGMT 2)

Verifique la longitud restante de la escobilla de carbón (reemplácela si es <5 mm)

Cada 2000 horas:

Reemplace el conjunto completo de conjuntos de escobillas de carbón

Pruebe la resistencia de aislamiento del devanado (≥100 MΩ)

VIII. Puntos técnicos de mantenimiento

Proceso de reemplazo de escobillas de carbón

Utilice una herramienta especial para liberar la presión del resorte de la escobilla de carbón.

Las escobillas de carbón nuevas deben dejarse en marcha durante 30 minutos (50 % de carga)

Mantenimiento del codificador

Utilice un hisopo de algodón sin residuos de fibra para limpiar la rejilla.

Realice la calibración del punto cero después de la instalación (se requiere un disco de calibración ASM)

Detección de bobinado

Valor estándar de resistencia fase a fase: 3,2 Ω ± 5 %

Tensión de prueba de aislamiento: 500 VCC/1 minuto

IX. Actualización y compatibilidad

Opciones de actualización

Versión de larga duración (03083835-LT):

Diseño sin escobillas mejorado, vida útil extendida a 30.000 horas.

Precio 40% más alto que la versión estándar

Versión de monitoreo inteligente (03083835-IM):

Sensor de temperatura/vibración integrado

Apoyar el mantenimiento predictivo

Nota de compatibilidad

Solo para cabezales de trabajo CP12/RV12 (no compatible con cabezales CP20/CPP)

Requiere una versión de firmware del controlador correspondiente ≥ V3.2

X. Resumen y evaluación

Este motor DP se ha convertido en una configuración clásica para máquinas de colocación de velocidad media gracias a su diseño compacto, alta rentabilidad y fácil mantenimiento. La vida útil de las escobillas de carbón de 8000 horas y una precisión de posicionamiento de ±0,02° satisfacen las necesidades de la mayoría de las líneas de producción SMT.

Estrategia de uso recomendada:

Repuestos 1:8 para líneas de producción convencionales

Realizar un mantenimiento preventivo integral cada seis meses

Se recomienda actualizar a la versión sin escobillas para entornos de alta temperatura.