1. Funkcja podstawowa

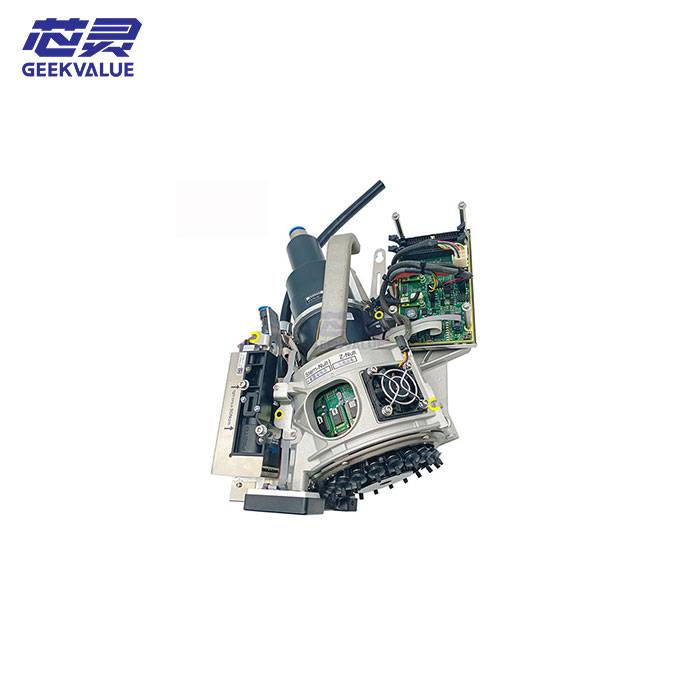

Precyzyjny napęd osi Z

Kontroluj ruch pionowy (oś Z) głowicy montażowej, aby uzyskać precyzyjne pozycjonowanie wysokości komponentów od momentu pobrania przez podajnik do momentu umieszczenia płytki PCB

Zapewnij spójność nacisku umieszczania dla komponentów o różnej grubości (takich jak chipy 01005 i złącza o wysokości 5 mm)

Dynamiczna regulacja sprzężenia zwrotnego siły

Monitorowanie w czasie rzeczywistym nacisku umieszczania (regulowanego w zakresie od 0,1 do 5 N) w celu zapobiegania uszkodzeniom elementów lub zapadaniu się pasty lutowniczej

Automatyczne włączanie trybu miękkiego lądowania dla wrażliwych komponentów, takich jak BGA/QFN

Kontrola koordynacji ruchu

Połączony z liniowym silnikiem osi XY w celu uzyskania ruchu trajektorii o dużej prędkości i wysokiej precyzji (przyspieszenie do 5 m/s²)

Współpracuj z systemem wizualnym, aby ukończyć kompensację rozmieszczenia 3D (np. korektę odkształceń PCB)

2. Funkcja podstawowa

Moduł funkcjonalny Implementacja techniczna Wskaźniki wydajności

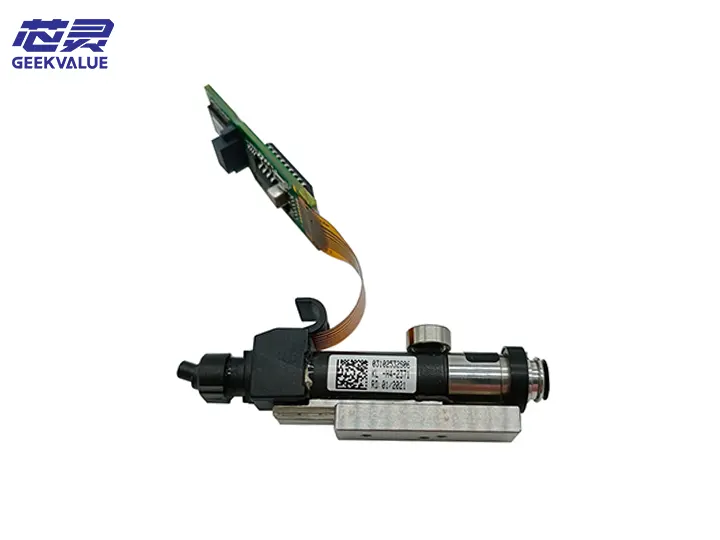

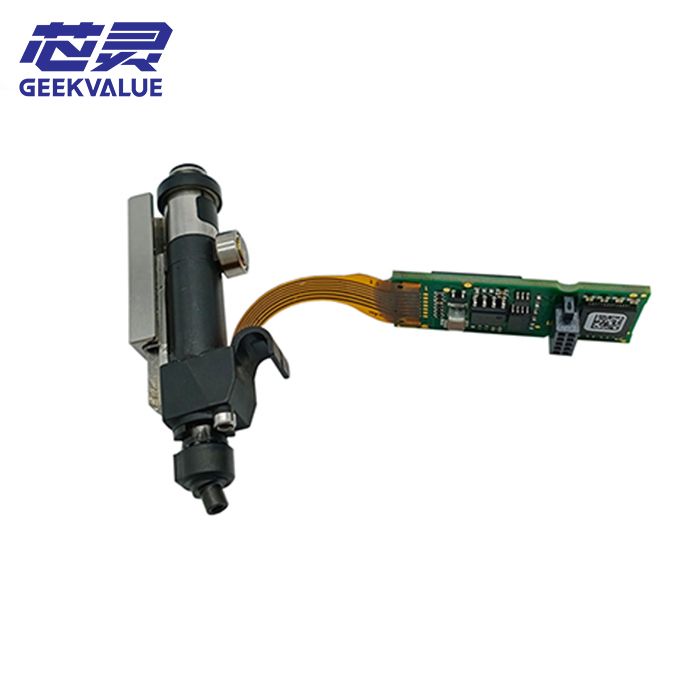

Wysokiej precyzji pozycjonowanie 23-bitowy enkoder absolutny + zamknięta pętla sterowania PID Powtarzalna dokładność pozycjonowania ±0,005 mm

Adaptacyjna kontrola ciśnienia Algorytm dynamicznej regulacji momentu obrotowego + sprzężenie zwrotne czujnika ciśnienia Obsługa regulacji rozdzielczości 0,01N

Wirnik z magnesami trwałymi ziem rzadkich o wysokiej szybkości reakcji + moc wyjściowa 400 W, czas przyspieszania 0–3000 obr./min <50 ms

Inteligentna ochrona Potrójny mechanizm zabezpieczający (przeciążenie prądowe/przegrzanie/wibracje) Przeciążalność 150% (szczyt 10A)

Monitorowanie stanu Wbudowany czujnik temperatury/wibracji, dane przesyłane przez RS485 Częstotliwość próbkowania 1 kHz

III. Typowy przepływ pracy

Wykres

Kod

IV. Specjalne zastosowanie funkcji

Tryb mikrokomponentu

Włącz mikrokontroler siły (0,1-0,3 N), aby zapobiec lataniu części komponentów 0201/01005

Trajektoria ruchu zoptymalizowana pod kątem krzywej zwalniania trzyetapowego

Obróbka elementów o specjalnych kształtach

W przypadku komponentów takich jak złącza/osłony ekranujące, automatyczne przełączanie na tryb wysokiego momentu obrotowego (maksymalnie 5 N)

Obsługa kompensacji pochylenia montażu (regulacja kąta ±5°)

Funkcja autodiagnostyki

Okresowo wykonuj wykrywanie zużycia łożysk (poprzez analizę widma drgań)

Prognozowanie żywotności szczotek węglowych (na podstawie monitorowania przebiegu prądu)

V. Najważniejsze informacje techniczne

Łożyska klasy wojskowej: zastosowano łożysko skośne NSK P4, żywotność > 20 000 godzin

Inteligentne odprowadzanie ciepła: obudowa ze stopu aluminium + konstrukcja wewnętrznego kanału powietrznego, wzrost temperatury jest o 15% niższy niż w przypadku konkurencyjnych produktów

Konserwacja modułowa: enkoder/szczotkę węglową można wymienić w ciągu 10 minut

VI. Porównanie wyboru

Cechy 03102532 wersja standardowa Silnik konkurencyjny

Rozdzielczość enkodera 23 bity (8 388 608 kroków) 20 bitów (1 048 576 kroków)

Maksymalny moment obrotowy 1,9 N·m 1,2 N·m

Funkcja ochrony Potrójna ochrona przed przetężeniem/przegrzaniem/wibracjami Tylko ochrona przed przetężeniem

Cykl konserwacji 500 godzin smarowania 300 godzin smarowania

VII. Scenariusze zastosowań

Płytka drukowana o dużej gęstości: montaż BGA na płycie głównej telefonu komórkowego (rozstaw 0,3 mm)

Elektronika samochodowa: złącze płytki grubej modułu ECU zaciskane

Sprzęt medyczny: precyzyjny montaż mikroczujników

VIII. Zalecenia konserwacyjne

Kluczowe elementy kontroli:

Codziennie: Nasłuchuj nietypowych dźwięków (za pomocą stetoskopu przemysłowego)

Co tydzień: Sprawdź zużycie kabla enkodera (promień gięcia > 5 razy średnica przewodu)

Szczegółowa konserwacja:

Co 500 godzin: Wymień specjalny smar (Kluber Isoflex NBU15)

Co 2000 godzin: Wymień szczotki węglowe (pozostała długość <5 mm wymaga wymiany)

IX. Podsumowanie

Ten silnik DP jest podstawową gwarancją dla CP20P, aby osiągnąć dokładność montażu ±25μm. Jego trzy cechy: wysoka reakcja dynamiczna, inteligentna kontrola ciśnienia i długotrwała, wytrzymała konstrukcja sprawiają, że jest to preferowane rozwiązanie napędowe w scenariuszach montażu o dużej prędkości i wysokiej precyzji. W przypadku kluczowych linii produkcyjnych zaleca się kalibrację enkodera co kwartał i utrzymywanie 10% zapasu części zamiennych.