1. Асноўная функцыя

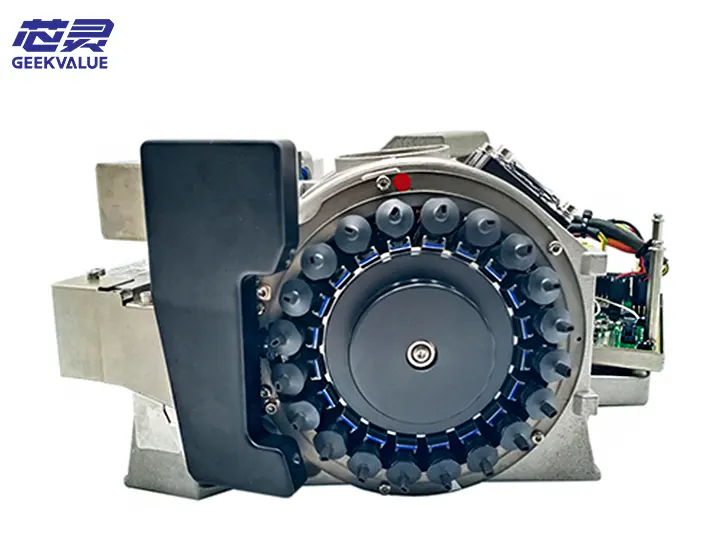

Дакладны прывад восі Z

Кантралюйце вертыкальны рух (вось Z) размяшчальнай галоўкі для дасягнення дакладнага пазіцыянавання кампанентаў па вышыні ад падавальніка да месца размяшчэння друкаванай платы.

Забяспечце аднолькасць ціску размяшчэння для кампанентаў рознай таўшчыні (напрыклад, мікрасхем 01005 і раздымы вышынёй 5 мм).

Рэгуляванне дынамічнай зваротнай сувязі па сіле

Маніторынг ціску размяшчэння ў рэжыме рэальнага часу (рэгулюецца ад 0,1 да 5 Н) для прадухілення пашкоджання кампанентаў або разбурэння паяльнай пасты

Аўтаматычна ўключыць рэжым мяккай пасадкі для адчувальных кампанентаў, такіх як BGA/QFN

Кіраванне каардынацыяй рухаў

Злучаны з лінейным рухавіком восі XY для дасягнення хуткаснага і высокадакладнага траекторнага руху (паскарэнне да 5 м/с²)

Супрацоўніцтва з візуальнай сістэмай для кампенсацыі трохмернага размяшчэння (напрыклад, карэкцыя дэфармацыі друкаванай платы)

2. Асноўная функцыя

Функцыянальны модуль Тэхнічная рэалізацыя Паказчыкі эфектыўнасці

Высокадакладнае пазіцыянаванне 23-бітны абсалютны энкодэр + замкнёны контур ПІД-рэгулявання Паўторная дакладнасць пазіцыянавання ±0,005 мм

Адаптыўнае кіраванне ціскам, алгарытм дынамічнай рэгулявання крутоўнага моманту + зваротная сувязь з датчыкам ціску, падтрымка рэгулявання дазволу 0,01 Н

Высокая хуткасць рэагавання Ротар з пастаяннымі магнітамі з рэдказямельных металаў + высокая выходная магутнасць 400 Вт Час разгону 0-3000 абаротаў у хвіліну <50 мс

Інтэлектуальная абарона Трайны механізм абароны (перагрузка па току/перагрэў/вібрацыя) Перагрузачная здольнасць 150% (пік 10 А)

Маніторынг стану Убудаваны датчык тэмпературы/вібрацыі, дадзеныя загружаюцца праз RS485 Частата дыскрэтызацыі 1 кГц

III. Тыповы працоўны працэс

Дыяграма

Код

IV. Прымяненне спецыяльнай функцыі

Рэжым мікракампанентаў

Уключыце кіраванне мікрасілай (0,1–0,3 Н), каб прадухіліць разлятанне дэталяў кампанентаў 0201/01005

Траекторыя руху аптымізавана для трохступеньчатай крывой запаволення

Апрацоўка кампанентаў спецыяльнай формы

Для такіх кампанентаў, як раздымы/ахоўныя крышкі, аўтаматычна пераключаецца ў рэжым высокага крутоўнага моманту (максімум 5 Н)

Падтрымка кампенсацыі нахільнага мацавання (рэгуляванне вугла ±5°)

Функцыя самадыягностыкі

Перыядычна праводзьце выяўленне зносу падшыпнікаў (з дапамогай аналізу вібрацыйнага спектру)

Прагназаванне тэрміну службы вугальных шчотак (на аснове маніторынгу формы току)

V. Тэхнічныя асаблівасці

Падшыпнікі ваеннага класа: з выкарыстаннем радыяльна-упорнага падшыпніка NSK P4, тэрмін службы > 20 000 гадзін

Інтэлектуальнае рассейванне цяпла: корпус з алюмініевага сплаву + канструкцыя ўнутранага паветравода, павышэнне тэмпературы на 15% ніжэйшае, чым у канкурэнтаў

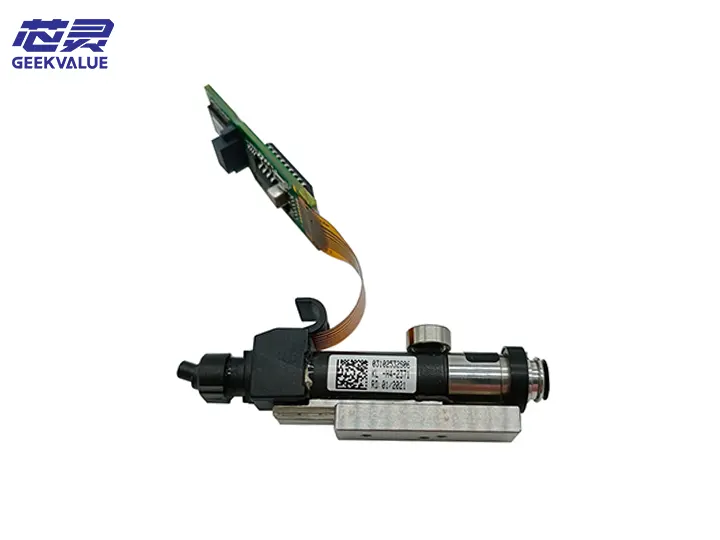

Модульнае абслугоўванне: энкодэр/вугальная шчотка можа быць заменена на працягу 10 хвілін

VI. Параўнанне выбару

Асаблівасці 03102532 стандартная версія канкурэнтны рухавік

Разрозненне энкодэра 23 біты (8 388 608 крокаў) 20 бітаў (1 048 576 крокаў)

Пікавы крутоўны момант 1,9 Н·м 1,2 Н·м

Функцыя абароны: патройная абарона ад перагрузкі па току/перагрэву/вібрацыі, толькі абарона ад перагрузкі па току

Цыкл тэхнічнага абслугоўвання 500 гадзін змазкі 300 гадзін змазкі

VII. Сцэнарыі прымянення

Друкаваная плата высокай шчыльнасці: мантаж BGA на матчыну плату мабільнага тэлефона (крок 0,3 мм)

Аўтамабільная электроніка: абцісканне раздыма тоўстай платы модуля ЭБУ

Медыцынскае абсталяванне: мацаванне мікрадатчыкаў

VIII. Рэкамендацыі па тэхнічным абслугоўванні

Асноўныя элементы праверкі:

Штодзённа: прыслухоўвайцеся да незвычайных шумоў (з дапамогай прамысловага стетоскопа)

Штотыдзень: Правяраць знос кабеля энкодэра (радыус выгібу > 5 разоў перавышае дыяметр дроту)

Паглыбленае абслугоўванне:

Кожныя 500 гадзін: замяніць спецыяльную змазку (Kluber Isoflex NBU15)

Кожныя 2000 гадзін: замяніць вугальныя шчоткі (неабходна замяніць тыя, што засталіся даўжынёй <5 мм)

IX. Рэзюмэ

Гэты рухавік DP з'яўляецца асноўнай гарантыяй для CP20P дакладнасці мантажу ±25 мкм. Яго тры характарыстыкі: высокая дынамічная рэакцыя, інтэлектуальнае кіраванне ціскам і даўгавечная трывалая канструкцыя робяць яго пераважным прывадным рашэннем для сцэнарыяў высакахуткаснага і высокадакладнага мантажу. Для ключавых вытворчых ліній рэкамендуецца калібраваць энкодэр кожны квартал і мець на складзе 10% запасных частак.