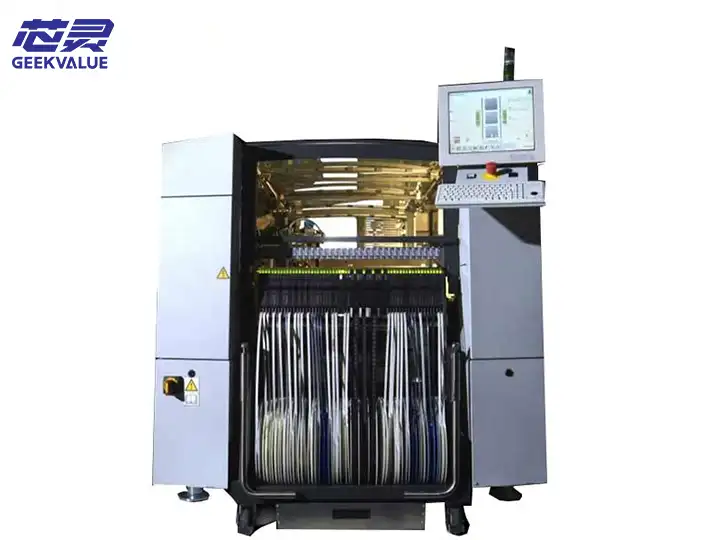

ASM TX2 là máy định vị hiệu suất cao do ASM Assembly Systems (trước đây là bộ phận máy định vị Siemens) ra mắt, thuộc dòng sản phẩm SIPLACE. Dòng TX2 kết hợp độ chính xác cao và tốc độ cao, phù hợp với môi trường sản xuất khối lượng vừa và lớn, đặc biệt phù hợp với những thách thức của các thành phần phức tạp và sản xuất hỗn hợp cao trong sản xuất điện tử hiện đại.

2. Thông số kỹ thuật chính

Tốc độ lắp đặt: lên đến 42.000 CPH (thành phần mỗi giờ)

Độ chính xác vị trí: ±25μm @ 3σ (Cpk≥1.0)

Phạm vi linh kiện: 01005 (0,4×0,2mm) đến 30×30mm, chiều cao tối đa 12,7mm

Khả năng nạp giấy: lên đến 72 vị trí nạp giấy (bộ nạp băng 8mm)

Kích thước PCB: tối thiểu 50×50mm, tối đa 510×460mm (LXW)

Kích thước máy: khoảng 2,5m×1,8m×1,5m (DxRxC)

Trọng lượng: khoảng 2.500kg

Yêu cầu về nguồn điện: 400V AC, 50/60Hz, 16A

Khí nén: 6bar, sạch và khô

3. Nguyên lý hoạt động

Máy định vị ASM TX2 sử dụng các công nghệ cốt lõi sau:

Cấu trúc dầm kép: hai đầu đặt hoạt động độc lập có thể được vận hành đồng thời để nâng cao hiệu quả sản xuất

Công nghệ định tâm bay: các thành phần hoàn thiện việc định tâm trực quan trong khi di chuyển để giảm thời gian dừng

Hệ thống đa tầm nhìn:

Camera hướng lên: dùng để nhận dạng và định vị linh kiện

Camera hướng xuống: dùng để nhận dạng điểm tham chiếu PCB

Hệ thống cấp liệu thông minh: cấu hình linh hoạt của bộ cấp liệu băng tải, đĩa và ống

Truyền động động cơ tuyến tính: cung cấp khả năng điều khiển chuyển động tốc độ cao và độ chính xác cao

IV. Các tính năng chức năng cốt lõi

Vị trí lắp đặt tốc độ cao và độ chính xác cao: phù hợp với các thành phần nhỏ và các thiết bị có bước chân nhỏ

Đầu phun đa chức năng: có thể định cấu hình nhiều vòi phun khác nhau để phù hợp với nhiều thành phần khác nhau

Hệ thống hiệu chuẩn thông minh: hiệu chuẩn tự động đảm bảo độ chính xác và ổn định lâu dài

Chuyển đổi sản xuất linh hoạt: chức năng thay đổi dây chuyền nhanh chóng giúp giảm thời gian chết

Nhận dạng bộ nạp thông minh: tự động nhận dạng loại bộ nạp và vị trí

Chức năng giám sát từ xa: hỗ trợ giám sát mạng và phân tích dữ liệu

Chế độ tiết kiệm năng lượng: tự động chuyển sang trạng thái tiêu thụ điện năng thấp khi nhàn rỗi

V. Ưu điểm của sản phẩm

Hiệu quả sản xuất cao: thiết kế dầm đôi cho phép vận hành song song

Chất lượng lắp đặt tốt: hệ thống hình ảnh tiên tiến đảm bảo độ chính xác cao

Khả năng thích ứng mạnh mẽ: khả năng xử lý linh kiện đa dạng

Hoạt động dễ dàng: giao diện người dùng đồ họa trực quan

Bảo trì dễ dàng: thiết kế mô-đun làm giảm khó khăn trong bảo trì

Khả năng mở rộng tốt: có thể tích hợp liền mạch với các thiết bị SIPLACE khác

Độ tin cậy cao: thiết kế chắc chắn đảm bảo hoạt động ổn định lâu dài

VI. Các lỗi thường gặp và cách khắc phục

1. Lỗi liên quan đến hệ thống thị giác

Mã lỗi: VISION_xxxx series

Nguyên nhân có thể:

Máy ảnh bị bẩn hoặc ống kính bị mờ

Nguồn sáng không đủ sáng hoặc không đồng đều

Dữ liệu hiệu chuẩn bị thiếu hoặc sai

Giải pháp:

Vệ sinh ống kính máy ảnh và nguồn sáng

Hiệu chỉnh lại hệ thống thị giác

Kiểm tra và điều chỉnh độ sáng của nguồn sáng

2. Lỗi liên quan đến vòi phun

Mã lỗi: Dòng NOZZLE_xxxx

Nguyên nhân có thể:

Vòi phun bị chặn hoặc bị hỏng

Áp suất chân không không đủ

Lỗi lựa chọn vòi phun

Giải pháp:

Làm sạch hoặc thay thế vòi phun

Kiểm tra chức năng của máy tạo chân không

Xác nhận cấu hình vòi phun trong chương trình

3. Lỗi liên quan đến bộ nạp

Mã lỗi: FEEDER_xxxx series

Nguyên nhân có thể:

Bộ nạp không được lắp đặt đúng cách

Các thành phần đã được sử dụng hết hoặc băng bị kẹt

Lỗi giao tiếp bộ nạp

Giải pháp:

Cài đặt lại bộ nạp

Kiểm tra tình trạng băng và bổ sung linh kiện

Kiểm tra đầu nối bộ nạp

4. Lỗi hệ thống chuyển động

Mã lỗi: Dòng MOTION_xxxx

Nguyên nhân có thể:

Các bộ phận cơ khí bị kẹt

Lỗi ổ đĩa servo

Vấn đề cảm biến vị trí

Giải pháp:

Kiểm tra các bộ phận chuyển động cơ học

Khởi động lại ổ servo

Kiểm tra kết nối và chức năng của cảm biến

5. Lỗi hệ thống băng tải

Mã lỗi: CONVEYOR_xxxx series

Nguyên nhân có thể:

PCB bị kẹt

Lỗi cảm biến băng tải

Lỗi thiết lập chiều rộng đường ray

Giải pháp:

Tháo PCB bị kẹt bằng tay

Kiểm tra trạng thái cảm biến

Hiệu chỉnh lại chiều rộng đường ray

7. Khuyến nghị bảo trì hàng ngày

Vệ sinh thường xuyên:

Vệ sinh bề mặt máy và băng tải hàng ngày

Vệ sinh ống kính máy ảnh và nguồn sáng hàng tuần

Vệ sinh vòi phun và hệ thống chân không hàng tháng

Bảo dưỡng bôi trơn:

Bôi trơn các bộ phận chuyển động thường xuyên theo yêu cầu của hướng dẫn sử dụng

Kiểm tra xem hệ thống không khí có bị rò rỉ không

Hiệu chuẩn hệ thống:

Thực hiện hiệu chuẩn hệ thống thị giác thường xuyên

Kiểm tra độ chính xác của vị trí và hiệu chỉnh lại khi cần thiết

Quản lý phụ tùng thay thế:

Giữ hàng tồn kho các vòi phun thường dùng và các bộ phận hao mòn

Kiểm tra tình trạng của bộ nạp thường xuyên

Cập nhật phần mềm:

Cập nhật phần mềm điều khiển máy thường xuyên

Sao lưu các thông số và chương trình quan trọng

8. Xu hướng phát triển công nghệ

Dòng ASM TX2 tiếp tục phát triển và có thể tích hợp các công nghệ sau trong tương lai:

Các thuật toán trí tuệ nhân tạo tiên tiến hơn để tối ưu hóa đường dẫn vị trí

Chức năng bảo trì dự đoán nâng cao

Khả năng tích hợp sâu hơn của Công nghiệp 4.0

Công nghệ tiết kiệm năng lượng thân thiện với môi trường hơn

Hỗ trợ lắp đặt các thành phần lớn hơn và phức tạp hơn

Với hiệu suất và độ tin cậy vượt trội, máy lắp ráp ASM TX2 đã trở thành một trong những thiết bị quan trọng trong lĩnh vực sản xuất điện tử, đặc biệt phù hợp cho các ứng dụng có nhu cầu cao như điện tử ô tô, thiết bị truyền thông và điều khiển công nghiệp.