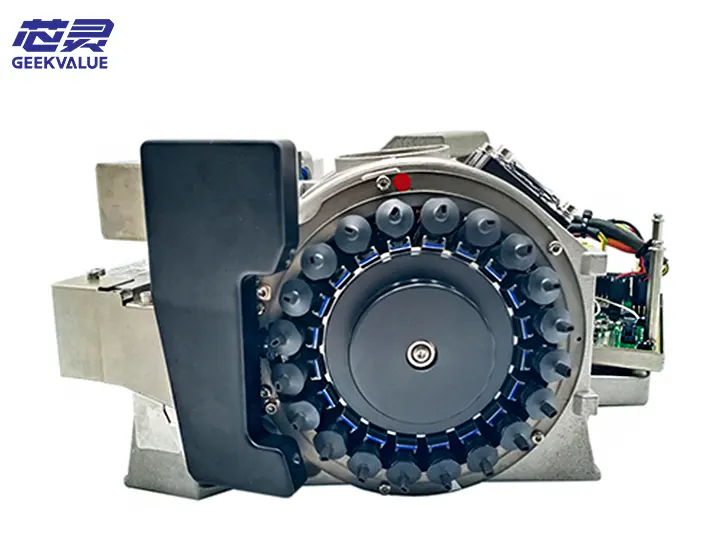

ASM SMT mašina 12MM sa senzorskim dodavačem (model: 00141391) je visokoprecizni uređaj za dodavač dizajniran za SMT proizvodne linije, pogodan za rolnu komponentnih traka širine 12 mm. Dodavač integriše naprednu tehnologiju senzora kako bi se osigurala stabilnost i tačnost snabdijevanja komponentama i nezamjenjiv je ključni dodatak u modernoj elektronici.

2. Prednosti proizvoda

Visokoprecizno hranjenje: usvaja preciznu mehaničku strukturu kako bi se osiguralo precizno hranjenje svaki put, a greška se kontroliše unutar ±0,05 mm

Inteligentni sistem detekcije: ugrađeni senzor visoke osjetljivosti, praćenje statusa trake i položaja komponente u realnom vremenu

Široka kompatibilnost: prilagođava se raznim SMT mašinama ASM serije, kao što su ASM SIPLACE X serija, D serija itd.

Visoka izdržljivost: ključne komponente su izrađene od legura otpornih na habanje, sa vijekom trajanja većim od 5 miliona puta

Dizajn za brzu promjenu materijala: humanizirani mehanizam za fiksiranje remena materijala, skraćujući vrijeme zastoja prilikom promjene materijala

Ušteda energije i zaštita okoliša: dizajn s niskom potrošnjom energije, više od 30% uštede energije u usporedbi s tradicionalnim dovodnim uređajem

III. Tehničke karakteristike

Karakteristike mehaničke strukture

Kompaktan dizajn, dimenzije 150 mm × 45 mm × 60 mm

Mehanizam za uvlačenje s dvostrukom vodilicom osigurava nesmetan rad trake za materijal

Precizni zupčasti prijenosni sistem, prijenosni omjer 16:1

Podesivi uređaj za prešanje materijala, pogodan za različite debljine trake materijala

Karakteristike elektronskog sistema

Koristite Hallov senzor, beskontaktno otkrivanje

Vrijeme odziva <1ms

Radni napon 24VDC±10%

Stepen zaštite IP54, otporan na elektromagnetne smetnje

IV. Princip rada

Prijenos snage: Glavni upravljački sistem SMT mašine pokreće koračni motor unutar letača putem električnog signala.

Pomicanje trake materijala: Motor pokreće zupčasti mehanizam za pomicanje kroz zupčanik i pomiče materijal za jedan nivo svaki put kada se okrene za fiksni ugao (obično 7,5°)

Detekcija položaja: Senzor prati položaj rupe trake materijala u realnom vremenu kako bi potvrdio status uvlačenja.

Upravljanje povratnom vezom: Povratna veza signala detekcije sa upravljačkim sistemom SMT mašine formira upravljanje zatvorenom petljom

Izloženost komponente: Kada se materijalna traka pomakne do određenog položaja, nož za skidanje izolacije lagano podiže zaštitnu traku kako bi komponenta bila u vidljivom položaju. Status usisavanja.

V. Osnovne funkcije

Precizno dovodjenje: Stabilna isporuka komponenti u skladu s programski postavljenim korakom razmaka

Alarm za nedostatak materijala: Rano upozorenje kada je materijal na traci pri kraju

Praćenje statusa trake za materijal: Otkrivanje da li je traka za materijal zaglavljena, uvijena ili pokidana

Detekcija prisutnosti komponenti: Potvrdite da li postoje komponente na svakoj poziciji materijala

Automatska korekcija: Automatska kompenzacija za mala odstupanja u hranjenju

Snimanje podataka: Snimanje operativnih podataka kao što su vrijeme hranjenja i informacije o alarmu

VI. Mjere opreza pri upotrebi

Specifikacije instalacije

Prije zatezanja vijaka za pričvršćivanje provjerite da li su dodavač i sučelje stroja za postavljanje potpuno usklađeni

Provjerite je li električni konektor priključen na mjesto kako biste izbjegli virtualnu vezu

Utovar materijala na traku

Provjerite da li materijalni remen ima deformacije ili oštećenja

Pazite da je traka materijala ravna i da nije uvijena u vodilici

Ispravno postavite polugu za podešavanje širine trake materijala

Podešavanje parametara

Ispravno podesite korak dodavanja u skladu sa specifikacijama komponente (obično 4 mm ili 2 mm)

Podesite odgovarajuću silu hranjenja kako biste izbjegli preveliko zatezanje ili preveliku labavost

Dnevni rad

Izbjegavajte prisilnu ručnu intervenciju kada je dodavač u pogonu

Redovno čistite prašinu i ostatke na putanji trake za materijal

Prilikom promjene trake materijala prvo izvršite operaciju "resetiranja posmaka".

Zahtjevi zaštite okoliša

Radna temperatura 10-40℃, vlažnost 30-70%RH

Izbjegavajte korištenje u prašnjavim, masnim ili okruženjima s jakim elektromagnetskim smetnjama

VII. Uobičajene poruke o greškama i rješenja

Šifra greške Opis greške Mogući uzrok Rješenje

E001 Istek vremena za uvlačenje 1. Traka za materijal je zaglavljena

2. Kvar motora

3. Kvar senzora 1. Provjerite putanju trake materijala

2. Testirajte napajanje motora

3. Očistite ili zamijenite senzor

E002 Alarm za nedostatak materijala 1. Materijal trake je potrošen

2. Pogrešna procjena senzora

3. Signalni vod je labav 1. Zamijenite remen novim materijalom

2. Podesite osjetljivost senzora

3. Provjerite priključnu liniju

E003 Hranjenje nije na mjestu 1. Greška u podešavanju koraka

2. Mehanički otpor je prevelik

3. Nedovoljan napon pogona 1. Provjerite parametre programa

2. Podmažite vodilicu

3. Provjerite izlaznu snagu

E004 Kvar senzora 1. Kontaminacija senzora

2. Oštećenje štampane ploče

3. Smetnje signala 1. Očistite prozor senzora

2. Provjerite PCB

3. Instalirajte zaštitu

E005 Temperatura je previsoka 1. Kontinuirano preopterećenje

2. Loše odvođenje toplote

3. Temperatura okoline je visoka 1. Zaustavite hlađenje

2. Očistite otvore za odvođenje toplote

8. Metode održavanja

Svakodnevno održavanje

Čišćenje

Svakodnevno obrišite površinu hranilice krpom bez prašine

Uklonite unutrašnju prašinu zračnim pištoljem (pritisak <0,3 MPa)

Očistite prozor senzora alkoholnim štapićem

Podmazivanje i održavanje

Dodajte posebnu mast (kao što je Kluber Isoflex NBU15) na vodilicu i dijelove zupčanika svake sedmice.

Provjeravajte istrošenost pogonske poluge za pomicanje svaki mjesec

Inspekcija zatezanja

Redovno provjeravajte da li su svi pričvrsni vijci labavi

Provjerite da li svi konektori imaju dobar kontakt

Redovno održavanje (svaka 3 mjeseca ili 500.000 hranjenja)

Rastavite i očistite unutrašnji mehanizam

Zamijenite istrošenu čegrtaljku za pomicanje i pritisnu oprugu

Kalibrirajte položaj detekcije senzora

Izmjerite struju motora kako biste utvrdili istrošenost ugljičnih četkica

Detaljno provjerite spojeve na tiskanoj ploči i status komponenti

9. Ideje za održavanje

Proces dijagnosticiranja kvara

Posmatrajte pojave: zabilježite sve informacije o alarmima i abnormalnim performansama

Preliminarni pregled: očigledni problemi kao što su napajanje, spojne žice, mehaničko zaglavljivanje itd.

Test funkcionalnosti: testirajte svaki podsistem, kao što su napajanje i senzori, odvojeno

Analiza parametara: provjerite Pronađi obrasce u historijskim podacima o radu

Zamjenski test: unakrsna provjera s poznatim ispravnim dijelovima

Uobičajeno rješavanje grešaka

Neprecizno punjenje: provjerite upravljački program koračnog motora, razmak zupčanika, zategnutost remena materijala

Lažni alarm: podesiti prag senzora, provjeriti mjere protiv interferencije

Neobičan zvuk: provjerite istrošenost ležajeva, loše spajanje zupčanika ili prisutost stranih tvari

Nema nikakve akcije: izmjerite napon napajanja, provjerite osigurač i glavni upravljački signal

Ključne tačke za dubinsko održavanje

Održavanje motora: zamjena ugljeničnih četkica, mjerenje impedanse namotaja (normalna vrijednost je oko 5-10Ω)

Održavanje štampane ploče: fokus na provjeri kondenzatora filtera napajanja i integriranog kola pojačala signala

Mehanički oporavak tačnosti: koristite indikator sa brojčanikom za kalibraciju tačnosti položaja hranjenja

X. Sažetak tehničkih parametara

Kategorija parametra Specifični indikatori

Primjenjiva širina trake 12 mm (prilagodljivo na 8-12 mm)

Tačnost hranjenja ±0,05 mm

Maksimalna brzina hranjenja 30 puta/sekundi

Razmak traka 2/4/8 mm opcionalno

Visina komponente ≤6 mm

Radni napon 24VDC±10%

Potrošnja energije ≤15W

Težina oko 0,8 kg

Vijek trajanja ≥5 miliona puta

Zaključak

ASM 12MM senzorski dovodnik 00141391 postao je ključna oprema na SMT proizvodnoj liniji sa svojom visokom preciznošću, visokom pouzdanošću i inteligentnim karakteristikama. Ispravna upotreba i standardizirano održavanje ne samo da mogu produžiti vijek trajanja opreme, već i osigurati stabilnost kvalitete proizvodnje. Kada se pojave složeni kvarovi, preporučuje se kontaktirati ovlaštene ASM servisere za profesionalne popravke kako bi se izbjegla sekundarna oštećenja uzrokovana nepravilnom demontažom. S razvojem Industrije 4.0, budući dovodnik će se razvijati u pametnijem i prilagodljivijem smjeru, integrirajući više IoT funkcija i mogućnosti prediktivnog održavanja.