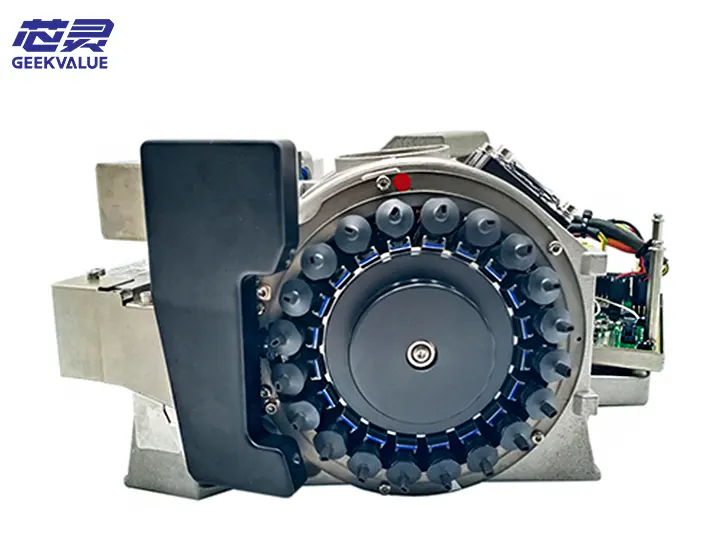

A máquina SMT ASM de 12 mm con alimentador de sensores (modelo: 00141391) é un dispositivo de alimentación de alta precisión deseñado para liñas de produción SMT, axeitado para cinta de compoñentes en rolo de 12 mm de ancho. O alimentador integra tecnoloxía de detección avanzada para garantir a estabilidade e a precisión do subministro de compoñentes e é un accesorio clave indispensable na fabricación electrónica moderna.

2. Vantaxes do produto

Alimentación de alta precisión: adopta un deseño de estrutura mecánica de precisión para garantir un paso de alimentación preciso en cada ocasión e o erro contrólase dentro de ±0,05 mm

Sistema de detección intelixente: sensor de alta sensibilidade integrado, monitorización en tempo real do estado da cinta e da posición dos compoñentes

Ampla compatibilidade: adáptase a unha variedade de máquinas SMT da serie ASM, como a serie ASM SIPLACE X, a serie D, etc.

Gran durabilidade: os compoñentes clave están feitos de materiais de aliaxe resistentes ao desgaste, cunha vida útil de máis de 5 millóns de veces

Deseño de cambio rápido de material: mecanismo humanizado de fixación da correa de material, que acurta o tempo de inactividade do cambio de material

Aforro de enerxía e protección ambiental: deseño de baixo consumo de enerxía, máis do 30 % de aforro de enerxía en comparación co alimentador tradicional

III. Características técnicas

Características da estrutura mecánica

Deseño compacto, tamaño 150 mm × 45 mm × 60 mm

Mecanismo de alimentación de dobre guía para garantir un funcionamento suave da cinta de material

Sistema de transmisión de engrenaxes de precisión, relación de transmisión 16:1

Dispositivo de prensado de material axustable, axeitado para diferentes grosores de cinta de material

Características do sistema electrónico

Usar sensor de efecto Hall, detección sen contacto

Tempo de resposta <1 ms

Tensión de funcionamento 24 V CC ± 10 %

Nivel de protección IP54, antiinterferencias electromagnéticas

IV. Principio de funcionamento

Transmisión de potencia: o sistema de control principal da máquina SMT acciona o motor paso a paso dentro do volante mediante un sinal eléctrico

Avance da cinta de material: o motor acciona o trinquete de alimentación a través do conxunto de engrenaxes e avanza un nivel de material cada vez que xira un ángulo fixo (normalmente 7,5°)

Detección de posición: o sensor monitoriza a posición do orificio da cinta de material en tempo real para confirmar o estado de alimentación

Control de retroalimentación: retroalimenta o sinal de detección ao sistema de control da máquina SMT para formar un control de bucle pechado

Exposición do compoñente: Cando a cinta de material avanza ata a posición especificada, a coitela de pelado levanta lixeiramente a cinta de cobertura para facer que o compoñente estea nunha posición visible. Estado de succión.

V. Funcións principais

Alimentación precisa: subministración estable de compoñentes segundo a distancia de paso establecida no programa

Alarma de falta de material: aviso temperán cando a cinta de material está a piques de esgotarse

Monitorización do estado da cinta de material: detecta se a cinta de material está atascada, torcida ou rota

Detección de presenza de compoñentes: confirmar se hai compoñentes en cada posición do material

Corrección automática: Compensación automática para pequenas desviacións de alimentación

Rexistro de datos: rexistra datos operativos como as horas de alimentación e a información de alarma

VI. Precaucións de uso

Especificacións de instalación

Asegúrese de que o alimentador e a interface da máquina de colocación coincidan completamente antes de apertar os parafusos de fixación.

Comprobe se o conector eléctrico está conectado no seu lugar para evitar unha conexión virtual

Carga de cinta de material

Comprobe se a cinta de material ten deformación ou danos

Asegúrate de que a cinta de material estea recta e non torcida no carril guía

Axuste correctamente a posición da palanca de axuste do ancho da cinta de material

Configuración de parámetros

Axuste correctamente a distancia do paso de alimentación segundo as especificacións do compoñente (normalmente 4 mm ou 2 mm)

Axuste a forza de alimentación axeitada para evitar que sexa demasiado axustado ou demasiado solto

Operación diaria

Evitar a intervención manual forzada cando o alimentador estea en funcionamento

Limpar regularmente o po e os residuos na ruta da cinta transportadora do material

Realice primeiro a operación de "reinicio de alimentación" ao cambiar a cinta de material

Requisitos ambientais

Temperatura de traballo 10-40 ℃, humidade 30-70 % HR

Evite o uso en ambientes con po, oleo ou fortes interferencias electromagnéticas

VII. Mensaxes de erro comúns e solucións

Código de erro Descrición do erro Posible causa Solución

E001 Tempo de espera de alimentación 1. A cinta de material está atascada

2. Fallo do motor

3. Fallo do sensor 1. Comprobe a traxectoria da cinta transportadora do material

2. Proba a fonte de alimentación do motor

3. Limpar ou substituír o sensor

E002 Alarma de falta de material 1. A cinta de material está esgotada

2. Erro de avaliación do sensor

3. A liña de sinal está solta 1. Substitúa a nova correa de material

2. Axusta a sensibilidade do sensor

3. Comprobe a liña de conexión

E003 A alimentación non está no seu lugar 1. Erro de configuración do paso

2. A resistencia mecánica é demasiado grande

3. Tensión de accionamento insuficiente 1. Comprobe os parámetros do programa

2. Lubrique o carril guía

3. Comproba a potencia de saída

E004 Fallo do sensor 1. Contaminación do sensor

2. Danos na placa de circuíto

3. Interferencia de sinal 1. Limpe a xanela do sensor

2. Comproba a placa de circuíto impreso

3. Instalar blindaxe

E005 A temperatura é demasiado alta 1. Sobrecarga continua

2. Mala disipación da calor

3. A temperatura ambiente é alta 1. Deter o arrefriamento

2. Limpar os orificios de disipación da calor

8. Métodos de mantemento

Mantenimento diario

Limpeza

Limpa a superficie do alimentador cun pano sen po todos os días

Eliminar o po interno cunha pistola de aire comprimido (presión <0,3 MPa)

Limpar a xanela do sensor cun pano de alcol

Lubricación e mantemento

Engade graxa especial (como Kluber Isoflex NBU15) ao carril guía e ás pezas da engrenaxe cada semana

Comprobe o desgaste do trinquete de alimentación cada mes

Inspección de aperte

Comprobe regularmente se todos os parafusos de fixación están soltos

Confirmar que todos os conectores teñan bo contacto

Mantemento regular (cada 3 meses ou 500.000 alimentacións)

Desmontar e limpar o mecanismo interno

Substitúa o trinquete de alimentación e o resorte de presión desgastados

Calibrar a posición de detección do sensor

Medir a corrente do motor para determinar o desgaste das escobillas de carbono

Comprobar exhaustivamente as conexións da placa de circuíto e o estado dos compoñentes

9. Ideas de mantemento

Proceso de diagnóstico de fallos

Observar fenómenos: rexistrar toda a información de alarma e o rendemento anormal

Inspección preliminar: problemas evidentes como a subministración de enerxía, os cables de conexión, atascos mecánicos, etc.

Proba de funcionamento: proba cada subsistema, como a alimentación e a detección, por separado

Análise de parámetros: comprobación de Atopar patróns nos datos históricos de operacións

Proba de substitución: verificación cruzada con pezas coñecidas en bo estado

Xestión de fallos comúns

Alimentación inexacta: comprobar o controlador do motor paso a paso, a separación das engrenaxes, a tensión da correa de material

Falsa alarma: axustar o limiar do sensor, comprobar as medidas antiinterferencias

Ruído anormal: comprobar o desgaste dos rolamentos, o mal engranamento das engrenaxes ou a presenza de materias estrañas

Sen ningunha acción: mida a tensión da fonte de alimentación, comprobe o fusible e o sinal de control principal

Puntos clave para un mantemento exhaustivo

Mantemento do motor: substituír as escobillas de carbono, detectar a impedancia do enrolamento (o valor normal é duns 5-10 Ω)

Mantemento da placa de circuíto: centrarse na comprobación do condensador do filtro de potencia e do CI do amplificador de sinal

Recuperación da precisión mecánica: use o indicador de carátula para calibrar a precisión da posición de alimentación

X. Resumo dos parámetros técnicos

Categoría de parámetros Indicadores específicos

Ancho de tira aplicable 12 mm (adaptable a 8-12 mm)

Precisión de alimentación ±0,05 mm

Velocidade máxima de alimentación 30 veces/segundo

Espazo entre tiras 2/4/8 mm opcional

Altura do compoñente ≤6 mm

Tensión de funcionamento 24 V CC ± 10 %

Consumo de enerxía ≤15 W

Peso aproximadamente 0,8 kg

Vida útil ≥5 millóns de veces

Conclusión

O alimentador de sensores ASM de 12 mm 00141391 converteuse nun equipo clave na liña de produción SMT grazas á súa alta precisión, alta fiabilidade e características intelixentes. O uso correcto e o mantemento estandarizado non só poden prolongar a vida útil do equipo, senón que tamén poden garantir a estabilidade da calidade da produción. Cando se producen fallos complexos, recoméndase contactar con provedores de servizos autorizados de ASM para reparacións profesionais e evitar danos secundarios causados por un desmontaxe incorrecto. Co desenvolvemento da Industria 4.0, o alimentador do futuro desenvolverase nunha dirección máis intelixente e adaptativa, integrando máis funcións de IoT e capacidades de mantemento preditivo.