Ce este imprimanta DEK 265?

Imprimanta DEK 265 este o imprimantă de pastă de lipit complet automată de înaltă performanță, lansată de DEK (acum ASM Assembly Systems). Este utilizată pe scară largă în liniile de producție SMT (tehnologie de montare la suprafață) și este concepută pentru imprimarea de pastă de lipit de înaltă precizie pe plăci de circuite imprimate (PCB). Este potrivită pentru electronică de larg consum, electronică auto, echipamente de comunicații și alte domenii.

Avantaje principale

Imprimare de înaltă precizie

Adoptând un sistem avansat de aliniere vizuală (cum ar fi detectarea SPI 2D/3D), poate atinge o precizie de imprimare de ±15 μm, îndeplinind nevoile componentelor fine, cum ar fi 01005 și BGA cu pas de 0,3 mm.

Eficiență ridicată a producției

Imprimare de mare viteză (până la 300 mm/s) și schimbare rapidă a liniei (cu comutare automată a programului) pentru a îmbunătăți UPH (capacitatea de producție orară unitară) a liniei de producție.

Stabilitate puternică

Sistem de control în buclă închisă și tehnologie de reglare a presiunii în timp real pentru a asigura consecvența imprimării.

Flexibilitate ridicată

Suportă o varietate de cerințe de proces (pastă de lipit, lipici, lipici roșu etc.) și diferite dimensiuni de PCB (până la 510 × 460 mm).

Ușor de utilizat

Interfață HMI umanizată (cum ar fi software-ul de operare bazat pe Windows), care permite monitorizarea de la distanță și analiza datelor.

Principiul de funcționare al imprimării ASM DEK

Poziționarea substratului

PCB-ul intră în poziția de imprimare prin intermediul șinei transportoare, este fixat de mecanismul de prindere, iar sistemul vizual (cameră CCD) identifică alinierea punctului de marcaj.

Lipirea plasei de oțel

Plasa de oțel și PCB-ul sunt lipite prin adsorbție în vid sau prindere mecanică pentru a asigura absența oricărui spațiu.

Imprimare cu pastă de lipit

Racleta (din metal sau material poliuretanic) împinge pasta de lipit la o presiune și un unghi setați și o imprimă prin deschiderea plasei de oțel către pad-ul PCB.

Demulare și detectare

Plasa de oțel este separată de PCB (viteza de demulare este reglabilă), iar unele modele sunt echipate cu funcție de detectare 3D a pastei de lipit.

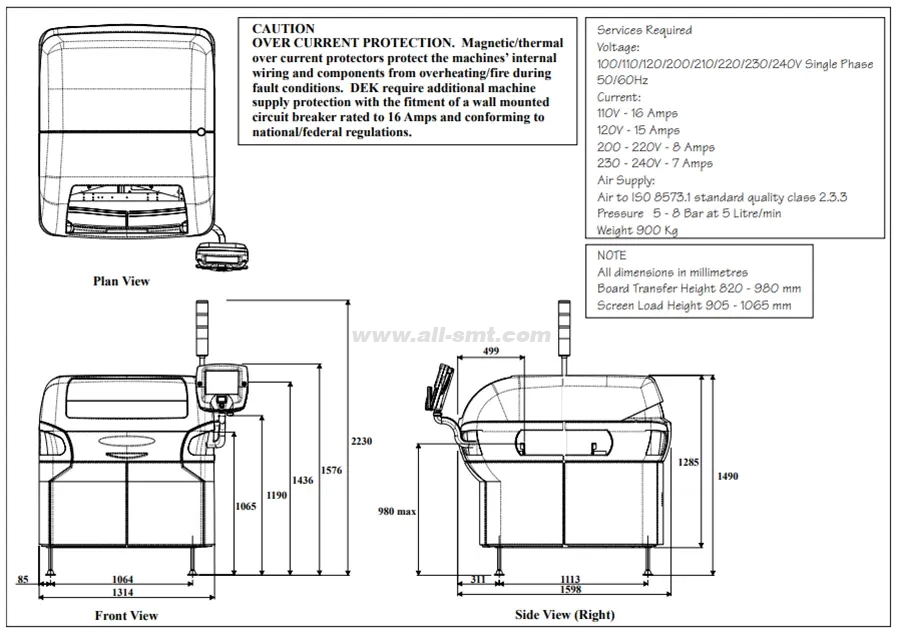

Specificații cheie ale mașinii de imprimat DEK

Parametrii articolului

Dimensiunea maximă a PCB-ului este de 510 × 460 mm

Precizie de imprimare ±15μm (Cpk≥1.0)

Viteză de imprimare 50-300 mm/s (reglabilă)

Presiune racletă 5-20 kg (programabilă)

Grosimea șablonului este de 0,1-0,3 mm

Cerințe alimentare 220 V CA/50-60 Hz, 1,5 kW

Presiunea sursei de aer 0,5-0,7 MPa

Caracteristici principale

Sistem inteligent de răzuire

Presiunea, viteza și unghiul pot fi controlate programabil pentru a se adapta la diferite caracteristici ale pastei de lipit.

Funcție avansată de curățare

Curățare multimodă a plasei de oțel, cum ar fi ștergerea uscată, ștergerea umedă, adsorbția în vid etc., pentru a reduce reziduurile.

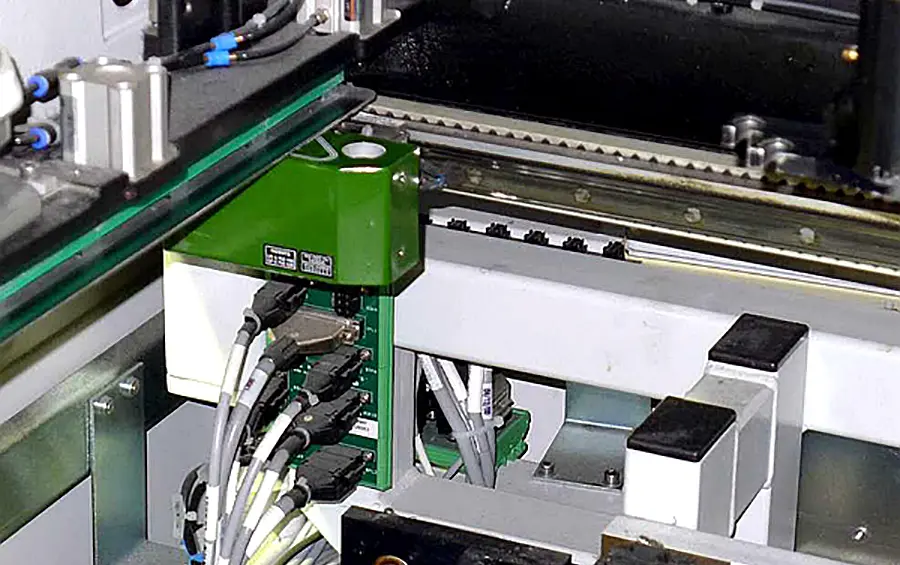

Design modular

Ușor de întreținut și modernizat (cum ar fi modulul scraper și modulul camerei care pot fi înlocuite rapid).

Trasabilitatea datelor

Suportă andocarea sistemului MES pentru înregistrarea parametrilor de imprimare și a datelor de calitate.

Defecțiuni frecvente ale mașinii de imprimat DEK și idei de întreținere

1. Abatere de imprimare

Motive posibile:

Eroare de recunoaștere a punctului de marcaj (poluare sau lumină insuficientă).

Poziționarea șablonului sau a PCB-ului nu este fermă.

Pașii soluției:

Curățați punctul de marcaj și reglați sursa de lumină a camerei.

Verificați dacă presiunea aerului din mecanismul de prindere este normală.

2. Vârf de lipit pentru pastă de lipit/soritură insuficientă

Motive posibile:

Viteza de demulare este prea mare sau tensiunea plasei de oțel este insuficientă.

Presiunea racletei este neuniformă sau temperatura pastei de lipit este insuficientă.

Pașii soluției:

Reduceți viteza de demulare (recomandat 0,1-0,5 mm/s).

Calibrați nivelul racletei și verificați vâscozitatea pastei de lipit.

3. Blocajul șablonului

Motive posibile:

Pasta de lipit este uscată sau frecvența de curățare este insuficientă.

Pașii soluției:

Măriți frecvența ștergerii umede (o dată la 5-10 imprimări).

Înlocuiți pasta de lipit cu una cu o fluiditate mai bună.

4. Alarmă mașină (presiune aer/defecțiune servo)

Cauze posibile:

Scurgeri de aer sau supraîncălzirea servomotorului.

Pașii soluției:

Verificați dacă presiunea sursei de aer este stabilă.

Curățați ventilatorul de răcire al servomotorului.

Recomandări de întreținere pentru mașina de imprimat ASM DEK

Întreținere zilnică

Curățați pasta de lipit reziduală de pe șină, plasă de oțel și racletă.

Verificați manometrul și filtrul de presiune a aerului.

Întreținere periodică

Ungeți ghidajul liniar și șurubul de acționare în fiecare lună.

Calibrați sistemul vizual și senzorul de presiune al racletei.

DEK 265 a devenit echipamentul principal al liniei de producție SMT datorită preciziei ridicate, stabilității ridicate și funcțiilor inteligente. Prin operare standardizată și întreținere preventivă, rata de defecțiuni poate fi redusă semnificativ, iar randamentul de imprimare poate fi îmbunătățit. Pentru defecțiuni complexe, vă recomandăm să ne contactați pentru reparații folosind piese de schimb originale.

Dacă sunt necesari parametri mai detaliați sau soluții specifice la probleme, pot fi furnizate scenarii specifice de aplicare pentru analiză ulterioară.