Τι είναι ο εκτυπωτής DEK 265

Ο εκτυπωτής DEK 265 είναι ένας πλήρως αυτόματος εκτυπωτής κόλλας υψηλής απόδοσης που κυκλοφόρησε από την DEK (τώρα ASM Assembly Systems). Χρησιμοποιείται ευρέως σε γραμμές παραγωγής SMT (τεχνολογία επιφανειακής τοποθέτησης) και έχει σχεδιαστεί για εκτύπωση κόλλας υψηλής ακρίβειας σε πλακέτες τυπωμένων κυκλωμάτων (PCB). Είναι κατάλληλος για ηλεκτρονικά είδη ευρείας κατανάλωσης, ηλεκτρονικά αυτοκινήτων, εξοπλισμό επικοινωνιών και άλλους τομείς.

Βασικά πλεονεκτήματα

Εκτύπωση υψηλής ακρίβειας

Υιοθετώντας προηγμένο σύστημα οπτικής ευθυγράμμισης (όπως ανίχνευση 2D/3D SPI), μπορεί να επιτύχει ακρίβεια εκτύπωσης ±15μm, καλύπτοντας τις ανάγκες λεπτών εξαρτημάτων όπως 01005 και 0,3mm pitch BGA.

Υψηλή αποδοτικότητα παραγωγής

Εκτύπωση υψηλής ταχύτητας (έως 300 mm/s) και γρήγορη αλλαγή γραμμής (υποστηρίζοντας αυτόματη εναλλαγή προγράμματος) για τη βελτίωση της UPH (μοναδιαία ωριαία παραγωγική ικανότητα) της γραμμής παραγωγής.

Ισχυρή σταθερότητα

Σύστημα ελέγχου κλειστού βρόχου και τεχνολογία ρύθμισης πίεσης σε πραγματικό χρόνο για να εξασφαλιστεί η συνέπεια της εκτύπωσης.

Υψηλή ευελιξία

Υποστηρίζει μια ποικιλία απαιτήσεων διεργασίας (κόλλα συγκόλλησης, κόλλα, κόκκινη κόλλα, κ.λπ.) και διαφορετικά μεγέθη PCB (έως 510×460mm).

Φιλικό προς το χρήστη

Η εξανθρωπισμένη διεπαφή HMI (όπως λειτουργικό λογισμικό βασισμένο σε Windows) υποστηρίζει την απομακρυσμένη παρακολούθηση και την ανάλυση δεδομένων.

Αρχή λειτουργίας εκτύπωσης ASM DEK

Τοποθέτηση υποστρώματος

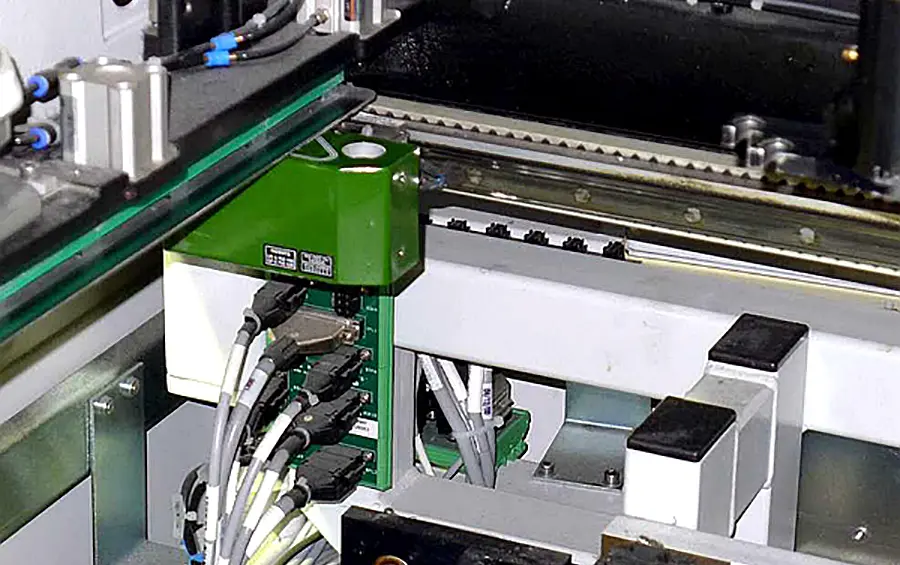

Η πλακέτα τυπωμένου κυκλώματος (PCB) εισέρχεται στη θέση εκτύπωσης μέσω της τροχιάς του μεταφορέα, στερεώνεται από τον μηχανισμό σύσφιξης και το οπτικό σύστημα (κάμερα CCD) αναγνωρίζει την ευθυγράμμιση του σημείου σήμανσης.

Συγκόλληση χαλύβδινου πλέγματος

Το χαλύβδινο πλέγμα και το PCB συνδέονται με προσρόφηση κενού ή μηχανική σύσφιξη για να εξασφαλιστεί ότι δεν υπάρχει κενό.

Εκτύπωση με κόλλα συγκόλλησης

Η ξύστρα (μέταλλο ή υλικό πολυουρεθάνης) ωθεί την πάστα συγκόλλησης με καθορισμένη πίεση και γωνία και την εκτυπώνει μέσα από το άνοιγμα του χαλύβδινου πλέγματος στο επίθεμα PCB.

Αποσυναρμολόγηση και ανίχνευση

Το χαλύβδινο πλέγμα είναι χωρισμένο από την πλακέτα τυπωμένου κυκλώματος (η ταχύτητα αφαίρεσης του καλουπιού είναι ρυθμιζόμενη) και ορισμένα μοντέλα είναι εξοπλισμένα με λειτουργία ανίχνευσης 3D κολλητικής πάστας.

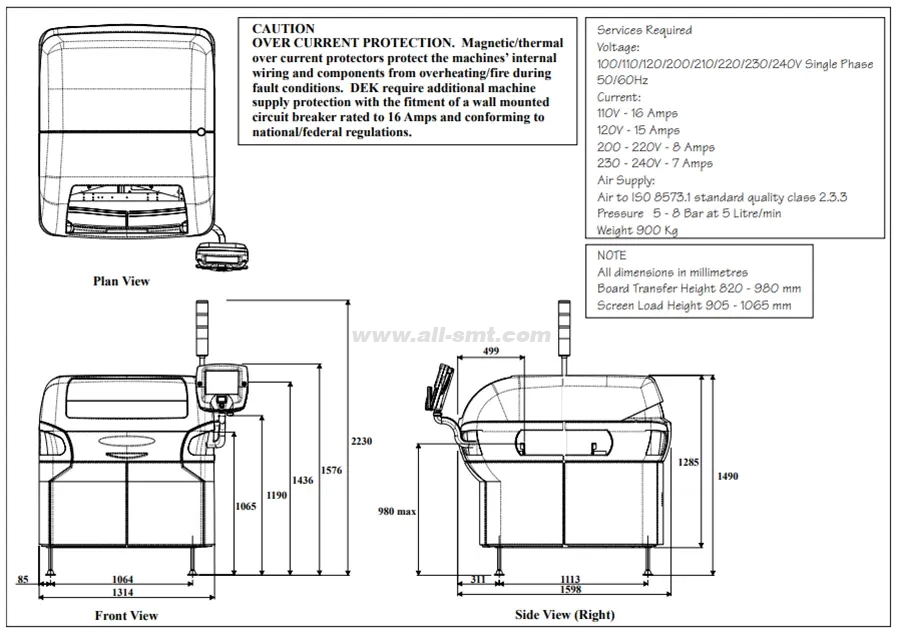

Βασικές προδιαγραφές μηχανών εκτύπωσης DEK

Παράμετροι στοιχείου

Μέγιστο μέγεθος PCB 510×460mm

Ακρίβεια εκτύπωσης ±15μm (Cpk≥1.0)

Ταχύτητα εκτύπωσης 50-300mm/s (ρυθμιζόμενη)

Πίεση ξύστρας 5-20kg (προγραμματιζόμενη)

Υποστήριξη πάχους στένσιλ 0,1-0,3 mm

Απαιτήσεις τροφοδοσίας 220VAC/50-60Hz, 1,5kW

Πίεση πηγής αέρα 0,5-0,7MPa

Κύρια χαρακτηριστικά

Ευφυές σύστημα ξύστρας

Η πίεση, η ταχύτητα και η γωνία μπορούν να ελεγχθούν προγραμματιζόμενα για να προσαρμοστούν στα διαφορετικά χαρακτηριστικά της πάστας συγκόλλησης.

Προηγμένη λειτουργία καθαρισμού

Καθαρισμός με πλέγμα πολλαπλών λειτουργιών από χάλυβα, όπως στεγνό σκούπισμα, υγρό σκούπισμα, προσρόφηση κενού κ.λπ. για τη μείωση των υπολειμμάτων.

Αρθρωτό σχέδιο

Εύκολη συντήρηση και αναβάθμιση (όπως η μονάδα ξύστρας και η μονάδα κάμερας μπορούν να αντικατασταθούν γρήγορα).

Ιχνηλασιμότητα δεδομένων

Υποστήριξη σύνδεσης συστήματος MES για την καταγραφή παραμέτρων εκτύπωσης και δεδομένων ποιότητας.

Συνηθισμένα σφάλματα και ιδέες συντήρησης για μηχανή εκτύπωσης DEK

1. Απόκλιση εκτύπωσης

Πιθανοί λόγοι:

Σφάλμα αναγνώρισης σημείου σήμανσης (ρύπανση ή ανεπαρκής φωτισμός).

Η τοποθέτηση του στένσιλ ή του PCB δεν είναι σταθερή.

Βήματα λύσης:

Καθαρίστε το σημείο σημαδιού και ρυθμίστε την πηγή φωτός της κάμερας.

Ελέγξτε εάν η πίεση αέρα του μηχανισμού σύσφιξης είναι κανονική.

2. Ακροδέκτης κόλλας συγκόλλησης/ανεπαρκής συγκόλληση

Πιθανοί λόγοι:

Η ταχύτητα αποσυναρμολόγησης είναι πολύ υψηλή ή η τάση του χαλύβδινου πλέγματος είναι ανεπαρκής.

Η πίεση της ξύστρας είναι ανομοιόμορφη ή η θερμοκρασία της κόλλας συγκόλλησης δεν είναι επαρκής.

Βήματα λύσης:

Μειώστε την ταχύτητα αφαίρεσης του καλουπιού (συνιστώμενη 0,1-0,5 mm/s).

Βαθμονομήστε τη στάθμη της ξύστρας και ελέγξτε το ιξώδες της πάστας συγκόλλησης.

3. Απόφραξη στένσιλ

Πιθανοί λόγοι:

Η πάστα συγκόλλησης είναι στεγνή ή η συχνότητα καθαρισμού δεν είναι επαρκής.

Βήματα λύσης:

Αυξήστε τη συχνότητα υγρού σκουπίσματος (μία φορά κάθε 5-10 εκτυπώσεις).

Αντικαταστήστε την πάστα συγκόλλησης με καλύτερη ρευστότητα.

4. Συναγερμός μηχανήματος (πίεση αέρα/βλάβη σερβομηχανισμού)

Πιθανές αιτίες:

Διαρροή αέρα ή υπερθέρμανση σερβοκινητήρα.

Βήματα λύσης:

Ελέγξτε εάν η πίεση της πηγής αέρα είναι σταθερή.

Καθαρίστε τον ανεμιστήρα ψύξης του σερβοκινητήρα.

Συστάσεις συντήρησης μηχανήματος εκτύπωσης ASM DEK

Καθημερινή συντήρηση

Καθαρίστε τα υπολείμματα της πάστας συγκόλλησης από την τροχιά, το χαλύβδινο πλέγμα και την ξύστρα.

Ελέγξτε το μανόμετρο και το φίλτρο αέρα.

Περιοδική συντήρηση

Λιπάνετε τον γραμμικό οδηγό και τη βίδα κίνησης κάθε μήνα.

Βαθμονομήστε το οπτικό σύστημα και τον αισθητήρα πίεσης ξύστρας.

Το DEK 265 έχει γίνει ο βασικός εξοπλισμός της γραμμής παραγωγής SMT με την υψηλή ακρίβεια, τη σταθερότητα και τις έξυπνες λειτουργίες του. Μέσω της τυποποιημένης λειτουργίας και της προληπτικής συντήρησης, το ποσοστό βλαβών μπορεί να μειωθεί σημαντικά και η απόδοση εκτύπωσης μπορεί να βελτιωθεί. Για σύνθετες βλάβες, συνιστάται να επικοινωνήσετε μαζί μας για επισκευή χρησιμοποιώντας γνήσια ανταλλακτικά.

Εάν απαιτούνται πιο λεπτομερείς παράμετροι ή συγκεκριμένες λύσεις προβλημάτων, μπορούν να παρασχεθούν συγκεκριμένα σενάρια εφαρμογής για περαιτέρω ανάλυση.