Qu'est-ce que l'imprimante DEK 265

L'imprimante DEK 265 est une imprimante de pâte à braser entièrement automatique hautes performances lancée par DEK (aujourd'hui ASM Assembly Systems). Largement utilisée sur les lignes de production CMS (montage en surface), elle est conçue pour l'impression de pâte à braser haute précision sur circuits imprimés (PCB). Elle est idéale pour l'électronique grand public, l'électronique automobile, les équipements de communication et d'autres secteurs.

Principaux avantages

Impression de haute précision

Adoptant un système d'alignement visuel avancé (tel que la détection SPI 2D/3D), il peut atteindre une précision d'impression de ±15 μm, répondant aux besoins des composants fins tels que 01005 et 0,3 mm de pas BGA.

Haute efficacité de production

Impression à grande vitesse (jusqu'à 300 mm/s) et changement de ligne rapide (prenant en charge la commutation automatique de programme) pour améliorer l'UPH (capacité de production horaire unitaire) de la ligne de production.

Forte stabilité

Système de contrôle en boucle fermée et technologie de réglage de la pression en temps réel pour garantir la cohérence de l'impression.

Grande flexibilité

Prend en charge une variété d'exigences de processus (pâte à souder, colle, colle rouge, etc.) et différentes tailles de PCB (jusqu'à 510 × 460 mm).

Convivial

Interface IHM humanisée (comme un logiciel d'exploitation basé sur Windows) prend en charge la surveillance à distance et l'analyse des données.

Principe de fonctionnement de l'impression ASM DEK

Positionnement du substrat

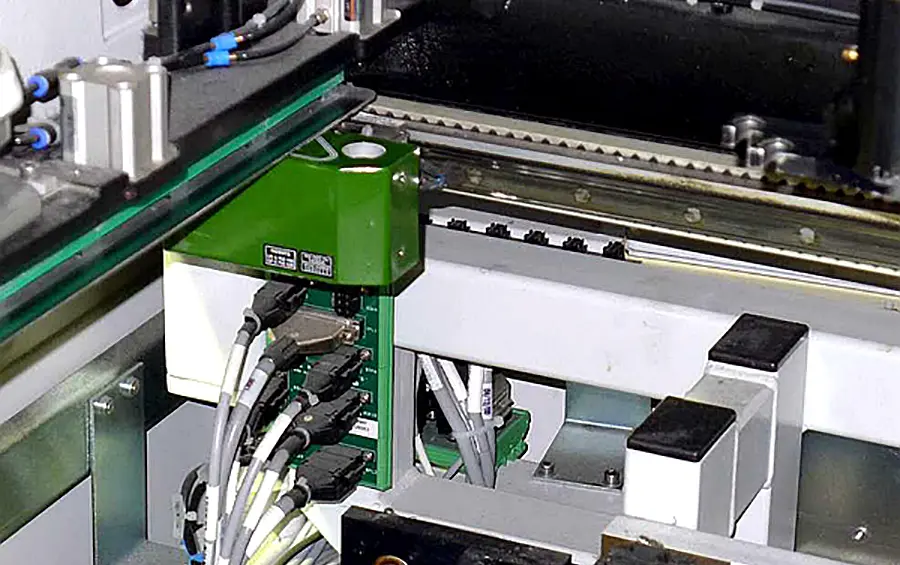

Le PCB entre dans la position d'impression via la piste du convoyeur, est fixé par le mécanisme de serrage et le système visuel (caméra CCD) identifie l'alignement du point de marquage.

Collage de treillis en acier

Le treillis en acier et le PCB sont liés par adsorption sous vide ou serrage mécanique pour garantir l'absence d'espace.

Impression de pâte à souder

Le grattoir (en métal ou en polyuréthane) pousse la pâte à souder à une pression et un angle définis et l'imprime à travers l'ouverture en maille d'acier jusqu'au tampon PCB.

Démoulage et détection

La maille en acier est séparée du PCB (la vitesse de démoulage est réglable) et certains modèles sont équipés d'une fonction de détection de pâte à souder 3D.

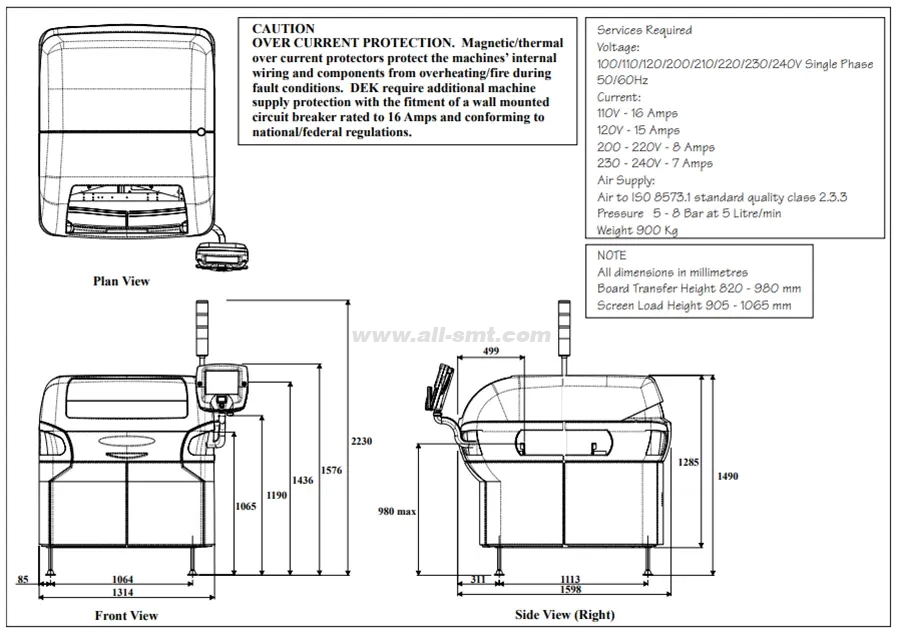

Spécifications clés de la machine d'impression DEK

Paramètres de l'élément

Taille maximale du PCB 510 × 460 mm

Précision d'impression ±15μm (Cpk≥1,0)

Vitesse d'impression 50-300 mm/s (réglable)

Pression du racleur 5-20 kg (programmable)

Support d'épaisseur de pochoir 0,1-0,3 mm

Alimentation électrique requise 220 VCA/50-60 Hz, 1,5 kW

Pression de la source d'air 0,5-0,7 MPa

Caractéristiques principales

Système de raclage intelligent

La pression, la vitesse et l'angle peuvent être contrôlés de manière programmable pour s'adapter aux différentes caractéristiques de la pâte à souder.

Fonction de nettoyage avancée

Nettoyage multimode des mailles en acier telles que l'essuyage à sec, l'essuyage humide, l'adsorption sous vide, etc. pour réduire les résidus.

Conception modulaire

Facile à entretenir et à mettre à niveau (par exemple, le module de grattoir et le module de caméra peuvent être rapidement remplacés).

Traçabilité des données

Prise en charge de l'amarrage du système MES pour enregistrer les paramètres d'impression et les données de qualité.

Machine d'impression DEK Défauts courants et idées de maintenance

1. Écart d'impression

Raisons possibles :

Erreur de reconnaissance du point de repère (pollution ou luminosité insuffisante).

Le positionnement du pochoir ou du PCB n'est pas ferme.

Étapes de la solution :

Nettoyez le point de repère et ajustez la source lumineuse de la caméra.

Vérifiez si la pression d’air du mécanisme de serrage est normale.

2. Pointe de pâte à souder tirée/soudure insuffisante

Raisons possibles :

La vitesse de démoulage est trop rapide ou la tension de la maille en acier est insuffisante.

La pression du grattoir est inégale ou la température de la pâte à souder est insuffisante.

Étapes de la solution :

Réduisez la vitesse de démoulage (recommandée 0,1-0,5 mm/s).

Calibrez le niveau du grattoir et vérifiez la viscosité de la pâte à souder.

3. Blocage du pochoir

Raisons possibles :

La pâte à souder est sèche ou la fréquence de nettoyage est insuffisante.

Étapes de la solution :

Augmentez la fréquence d'essuyage humide (une fois toutes les 5 à 10 impressions).

Remplacez la pâte à souder par une meilleure fluidité.

4. Alarme machine (défaillance de la pression d'air/du servomoteur)

Causes possibles :

Fuite d'air ou surchauffe du servomoteur.

Étapes de la solution :

Vérifiez si la pression de la source d’air est stable.

Nettoyez le ventilateur de refroidissement du servomoteur.

Recommandations d'entretien de la machine d'impression ASM DEK

Maintenance quotidienne

Nettoyez la pâte à souder résiduelle sur la piste, la grille en acier et le grattoir.

Vérifiez le manomètre de pression d’air et le filtre.

Entretien périodique

Lubrifiez le guide linéaire et la vis mère tous les mois.

Calibrer le système visuel et le capteur de pression du grattoir.

Le DEK 265 est devenu l'équipement phare de la ligne de production CMS grâce à sa haute précision, sa grande stabilité et ses fonctions intelligentes. Grâce à un fonctionnement standardisé et à une maintenance préventive, le taux de panne peut être considérablement réduit et le rendement d'impression amélioré. En cas de panne complexe, il est recommandé de nous contacter pour une réparation avec des pièces détachées d'origine.

Si des paramètres plus détaillés ou des solutions à des problèmes spécifiques sont nécessaires, des scénarios d'application spécifiques peuvent être fournis pour une analyse plus approfondie.