DEK প্রিন্টার 265 কি?

DEK প্রিন্টার 265 হল DEK (বর্তমানে ASM অ্যাসেম্বলি সিস্টেমস) দ্বারা চালু করা একটি উচ্চ-কার্যক্ষমতাসম্পন্ন সম্পূর্ণ স্বয়ংক্রিয় সোল্ডার পেস্ট প্রিন্টার। এটি SMT (সারফেস মাউন্ট প্রযুক্তি) উৎপাদন লাইনে ব্যাপকভাবে ব্যবহৃত হয় এবং উচ্চ-নির্ভুল PCB (প্রিন্টেড সার্কিট বোর্ড) সোল্ডার পেস্ট প্রিন্টিংয়ের জন্য ডিজাইন করা হয়েছে। এটি ভোক্তা ইলেকট্রনিক্স, স্বয়ংচালিত ইলেকট্রনিক্স, যোগাযোগ সরঞ্জাম এবং অন্যান্য ক্ষেত্রের জন্য উপযুক্ত।

মূল সুবিধা

উচ্চ-নির্ভুল মুদ্রণ

উন্নত ভিজ্যুয়াল অ্যালাইনমেন্ট সিস্টেম (যেমন 2D/3D SPI সনাক্তকরণ) গ্রহণ করে, এটি ±15μm মুদ্রণ নির্ভুলতা অর্জন করতে পারে, যা 01005 এবং 0.3mm পিচ BGA এর মতো সূক্ষ্ম উপাদানগুলির চাহিদা পূরণ করে।

উচ্চ উৎপাদন দক্ষতা

উৎপাদন লাইনের UPH (ইউনিট ঘন্টায় উৎপাদন ক্ষমতা) উন্নত করার জন্য উচ্চ-গতির মুদ্রণ (300 মিমি/সেকেন্ড পর্যন্ত) এবং দ্রুত লাইন পরিবর্তন (স্বয়ংক্রিয় প্রোগ্রাম স্যুইচিং সমর্থন করে)।

শক্তিশালী স্থিতিশীলতা

মুদ্রণের ধারাবাহিকতা নিশ্চিত করার জন্য ক্লোজড-লুপ নিয়ন্ত্রণ ব্যবস্থা এবং রিয়েল-টাইম চাপ সমন্বয় প্রযুক্তি।

উচ্চ নমনীয়তা

বিভিন্ন প্রক্রিয়ার প্রয়োজনীয়তা (সোল্ডার পেস্ট, আঠা, লাল আঠা, ইত্যাদি) এবং বিভিন্ন PCB আকার (510×460 মিমি পর্যন্ত) সমর্থন করে।

ব্যবহারকারী-বান্ধব

হিউম্যানাইজড এইচএমআই ইন্টারফেস (যেমন উইন্ডোজ-ভিত্তিক অপারেটিং সফটওয়্যার), দূরবর্তী পর্যবেক্ষণ এবং ডেটা বিশ্লেষণ সমর্থন করে।

ASM DEK মুদ্রণ কাজের নীতি

সাবস্ট্রেট পজিশনিং

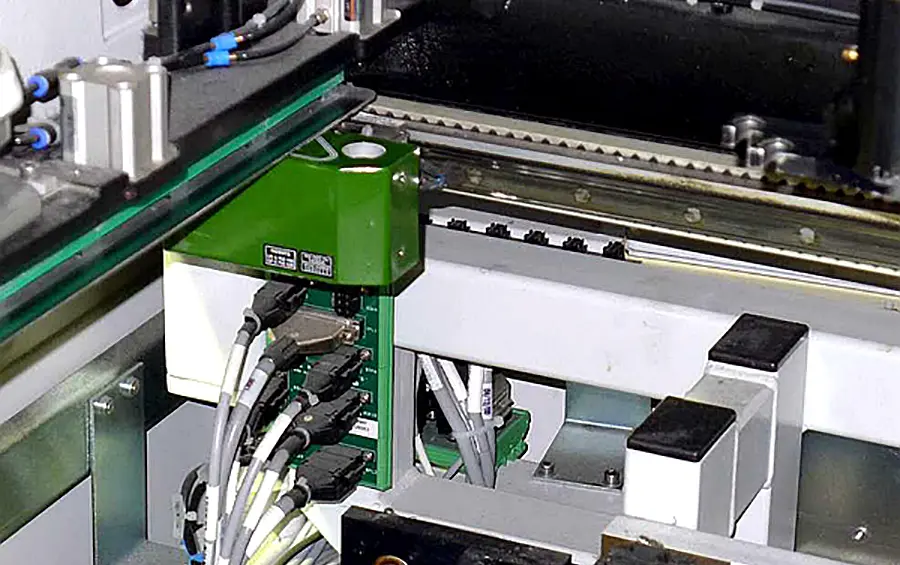

পিসিবি কনভেয়র ট্র্যাকের মাধ্যমে মুদ্রণ অবস্থানে প্রবেশ করে, ক্ল্যাম্পিং প্রক্রিয়া দ্বারা স্থির করা হয় এবং ভিজ্যুয়াল সিস্টেম (সিসিডি ক্যামেরা) মার্ক পয়েন্ট অ্যালাইনমেন্ট সনাক্ত করে।

ইস্পাত জাল বন্ধন

স্টিলের জাল এবং পিসিবি ভ্যাকুয়াম শোষণ বা যান্ত্রিক ক্ল্যাম্পিং দ্বারা আবদ্ধ থাকে যাতে কোনও ফাঁক না থাকে।

সোল্ডার পেস্ট প্রিন্টিং

স্ক্র্যাপার (ধাতু বা পলিউরেথেন উপাদান) সোল্ডার পেস্টকে একটি নির্দিষ্ট চাপ এবং কোণে ঠেলে দেয় এবং স্টিলের জালের খোলা অংশ দিয়ে পিসিবি প্যাডে প্রিন্ট করে।

ভাঙন এবং সনাক্তকরণ

স্টিলের জালটি পিসিবি থেকে আলাদা করা হয়েছে (ডিমোল্ডিং গতি সামঞ্জস্যযোগ্য), এবং কিছু মডেল 3D সোল্ডার পেস্ট সনাক্তকরণ ফাংশন দিয়ে সজ্জিত।

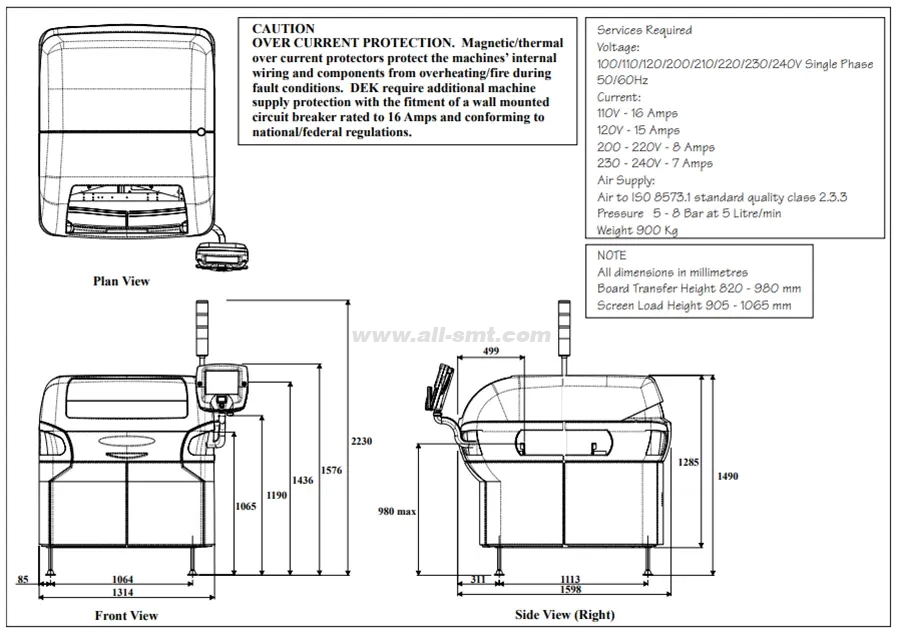

DEK প্রিন্টিং মেশিনের মূল স্পেসিফিকেশন

আইটেম পরামিতি

সর্বোচ্চ পিসিবি আকার 510 × 460 মিমি

মুদ্রণের নির্ভুলতা ±15μm (Cpk≥1.0)

মুদ্রণের গতি ৫০-৩০০ মিমি/সেকেন্ড (সামঞ্জস্যযোগ্য)

স্ক্র্যাপার চাপ ৫-২০ কেজি (প্রোগ্রামেবল)

স্টেনসিলের বেধ 0.1-0.3 মিমি

বিদ্যুৎ সরবরাহের প্রয়োজনীয়তা 220VAC/50-60Hz, 1.5kW

বায়ু উৎসের চাপ ০.৫-০.৭ এমপিএ

প্রধান বৈশিষ্ট্য

বুদ্ধিমান স্ক্র্যাপার সিস্টেম

বিভিন্ন সোল্ডার পেস্ট বৈশিষ্ট্যের সাথে খাপ খাইয়ে নেওয়ার জন্য চাপ, গতি এবং কোণ প্রোগ্রামেবলভাবে নিয়ন্ত্রণ করা যেতে পারে।

উন্নত পরিষ্কারের ফাংশন

অবশিষ্টাংশ কমাতে মাল্টি-মোড স্টিল জাল পরিষ্কার যেমন ড্রাই ওয়াইপ, ওয়েট ওয়াইপ, ভ্যাকুয়াম শোষণ ইত্যাদি।

মডুলার ডিজাইন

রক্ষণাবেক্ষণ এবং আপগ্রেড করা সহজ (যেমন স্ক্র্যাপার মডিউল এবং ক্যামেরা মডিউল দ্রুত প্রতিস্থাপন করা যেতে পারে)।

ডেটা ট্রেসেবিলিটি

মুদ্রণ পরামিতি এবং মানের ডেটা রেকর্ড করতে MES সিস্টেম ডকিং সমর্থন করে।

DEK প্রিন্টিং মেশিনের সাধারণ ত্রুটি এবং রক্ষণাবেক্ষণের ধারণা

১. মুদ্রণ বিচ্যুতি

সম্ভাব্য কারণ:

বিন্দু শনাক্তকরণ ত্রুটি চিহ্নিত করুন (দূষণ বা অপর্যাপ্ত আলো)।

স্টেনসিল বা পিসিবি পজিশনিং দৃঢ় নয়।

সমাধানের ধাপ:

মার্ক পয়েন্টটি পরিষ্কার করুন এবং ক্যামেরার আলোর উৎস সামঞ্জস্য করুন।

ক্ল্যাম্পিং মেকানিজমের বায়ুচাপ স্বাভাবিক কিনা তা পরীক্ষা করুন।

2. সোল্ডার পেস্ট পুল টিপ/অপর্যাপ্ত সোল্ডার

সম্ভাব্য কারণ:

ভাঙার গতি খুব দ্রুত অথবা ইস্পাত জালের টান অপর্যাপ্ত।

স্ক্র্যাপার চাপ অসম অথবা সোল্ডার পেস্টের তাপমাত্রা অপর্যাপ্ত।

সমাধানের ধাপ:

ডিমোল্ডিং গতি কমিয়ে দিন (প্রস্তাবিত ০.১-০.৫ মিমি/সেকেন্ড)।

স্ক্র্যাপার লেভেল ক্যালিব্রেট করুন এবং সোল্ডার পেস্টের সান্দ্রতা পরীক্ষা করুন।

৩. স্টেনসিল ব্লকেজ

সম্ভাব্য কারণ:

সোল্ডার পেস্ট শুষ্ক অথবা পরিষ্কারের ফ্রিকোয়েন্সি অপর্যাপ্ত।

সমাধানের ধাপ:

ভেজা মোছার ফ্রিকোয়েন্সি বাড়ান (প্রতি ৫-১০টি প্রিন্টে একবার)।

সোল্ডার পেস্টের পরিবর্তে আরও ভালো তরলতা ব্যবহার করুন।

৪. মেশিন অ্যালার্ম (বায়ুচাপ/সার্ভো ব্যর্থতা)

সম্ভাব্য কারণ:

বায়ু লিকেজ বা সার্ভো ড্রাইভ অতিরিক্ত গরম হওয়া।

সমাধানের ধাপ:

বায়ু উৎসের চাপ স্থিতিশীল কিনা তা পরীক্ষা করুন।

সার্ভো মোটর কুলিং ফ্যান পরিষ্কার করুন।

ASM DEK প্রিন্টিং মেশিন রক্ষণাবেক্ষণের সুপারিশ

দৈনিক রক্ষণাবেক্ষণ

ট্র্যাক, স্টিলের জাল এবং স্ক্র্যাপারে অবশিষ্ট সোল্ডার পেস্ট পরিষ্কার করুন।

বায়ুচাপ পরিমাপক যন্ত্র এবং ফিল্টার পরীক্ষা করুন।

পর্যায়ক্রমিক রক্ষণাবেক্ষণ

প্রতি মাসে লিনিয়ার গাইড এবং লিড স্ক্রু লুব্রিকেট করুন।

ভিজ্যুয়াল সিস্টেম এবং স্ক্র্যাপার প্রেসার সেন্সর ক্যালিব্রেট করুন।

DEK 265 তার উচ্চ নির্ভুলতা, উচ্চ স্থিতিশীলতা এবং বুদ্ধিমান কার্যকারিতার কারণে SMT উৎপাদন লাইনের মূল সরঞ্জাম হয়ে উঠেছে। মানসম্মত অপারেশন এবং প্রতিরোধমূলক রক্ষণাবেক্ষণের মাধ্যমে, ব্যর্থতার হার উল্লেখযোগ্যভাবে হ্রাস করা যেতে পারে এবং মুদ্রণ ফলন উন্নত করা যেতে পারে। জটিল ব্যর্থতার জন্য, মূল খুচরা যন্ত্রাংশ ব্যবহার করে মেরামতের জন্য আমাদের সাথে যোগাযোগ করার পরামর্শ দেওয়া হচ্ছে।

যদি আরও বিস্তারিত পরামিতি বা নির্দিষ্ট সমস্যা সমাধানের প্রয়োজন হয়, তাহলে আরও বিশ্লেষণের জন্য নির্দিষ্ট প্রয়োগের পরিস্থিতি প্রদান করা যেতে পারে।