DEK பிரிண்டர் 265 என்றால் என்ன?

DEK பிரிண்டர் 265 என்பது DEK (தற்போது ASM அசெம்பிளி சிஸ்டம்ஸ்) ஆல் அறிமுகப்படுத்தப்பட்ட உயர் செயல்திறன் கொண்ட முழு தானியங்கி சாலிடர் பேஸ்ட் பிரிண்டர் ஆகும். இது SMT (சர்ஃபேஸ் மவுண்ட் டெக்னாலஜி) உற்பத்தி வரிசைகளில் பரவலாகப் பயன்படுத்தப்படுகிறது மற்றும் உயர் துல்லியமான PCB (பிரிண்டட் சர்க்யூட் போர்டு) சாலிடர் பேஸ்ட் பிரிண்டிங்கிற்காக வடிவமைக்கப்பட்டுள்ளது. இது நுகர்வோர் மின்னணுவியல், வாகன மின்னணுவியல், தகவல் தொடர்பு உபகரணங்கள் மற்றும் பிற துறைகளுக்கு ஏற்றது.

முக்கிய நன்மைகள்

உயர் துல்லிய அச்சிடுதல்

மேம்பட்ட காட்சி சீரமைப்பு முறையை (2D/3D SPI கண்டறிதல் போன்றவை) ஏற்றுக்கொள்வதன் மூலம், இது ±15μm அச்சிடும் துல்லியத்தை அடைய முடியும், 01005 மற்றும் 0.3mm பிட்ச் BGA போன்ற நுண்ணிய கூறுகளின் தேவைகளைப் பூர்த்தி செய்கிறது.

அதிக உற்பத்தி திறன்

உற்பத்தி வரிசையின் UPH (யூனிட் மணிநேர உற்பத்தி திறன்) ஐ மேம்படுத்த அதிவேக அச்சிடுதல் (300மிமீ/வி வரை) மற்றும் வேகமான வரி மாற்றம் (தானியங்கி நிரல் மாற்றத்தை ஆதரிக்கிறது).

வலுவான நிலைத்தன்மை

அச்சிடும் நிலைத்தன்மையை உறுதி செய்ய மூடிய-லூப் கட்டுப்பாட்டு அமைப்பு மற்றும் நிகழ்நேர அழுத்த சரிசெய்தல் தொழில்நுட்பம்.

அதிக நெகிழ்வுத்தன்மை

பல்வேறு செயல்முறைத் தேவைகள் (சாலிடர் பேஸ்ட், பசை, சிவப்பு பசை, முதலியன) மற்றும் வெவ்வேறு PCB அளவுகள் (510×460 மிமீ வரை) ஆதரிக்கிறது.

பயனர் நட்பு

மனிதமயமாக்கப்பட்ட HMI இடைமுகம் (விண்டோஸ் அடிப்படையிலான இயக்க மென்பொருள் போன்றவை), தொலை கண்காணிப்பு மற்றும் தரவு பகுப்பாய்வை ஆதரிக்கிறது.

ASM DEK அச்சிடும் செயல்பாட்டுக் கொள்கை

அடி மூலக்கூறு நிலைப்படுத்தல்

PCB, கன்வேயர் டிராக் வழியாக அச்சிடும் நிலைக்கு நுழைகிறது, கிளாம்பிங் பொறிமுறையால் சரி செய்யப்படுகிறது, மேலும் காட்சி அமைப்பு (CCD கேமரா) குறிப் புள்ளி சீரமைப்பை அடையாளம் காட்டுகிறது.

எஃகு கண்ணி பிணைப்பு

எஃகு வலை மற்றும் PCB ஆகியவை வெற்றிட உறிஞ்சுதல் அல்லது இயந்திர இறுக்கம் மூலம் பிணைக்கப்பட்டு எந்த இடைவெளியும் இல்லாமல் உறுதி செய்யப்படுகின்றன.

சாலிடர் பேஸ்ட் அச்சிடுதல்

ஸ்கிராப்பர் (உலோகம் அல்லது பாலியூரிதீன் பொருள்) சாலிடர் பேஸ்ட்டை ஒரு குறிப்பிட்ட அழுத்தம் மற்றும் கோணத்தில் தள்ளி, எஃகு கண்ணி திறப்பு வழியாக PCB பேடிற்கு அச்சிடுகிறது.

இடிப்பு மற்றும் கண்டறிதல்

எஃகு வலை PCB இலிருந்து பிரிக்கப்பட்டுள்ளது (இடிமோல்டிங் வேகத்தை சரிசெய்ய முடியும்), மேலும் சில மாதிரிகள் 3D சாலிடர் பேஸ்ட் கண்டறிதல் செயல்பாட்டைக் கொண்டுள்ளன.

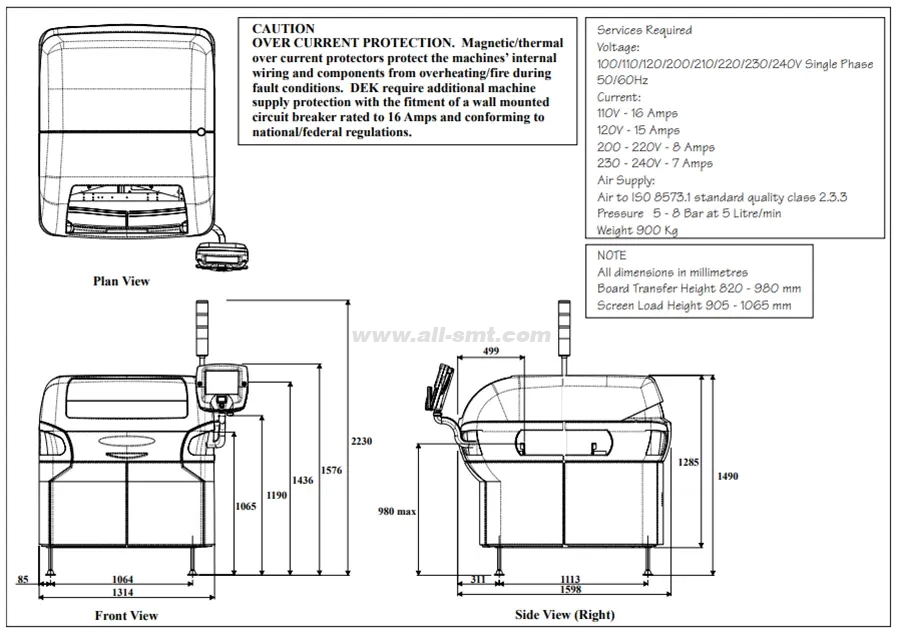

DEK பிரிண்டிங் மெஷின் கீ விவரக்குறிப்புகள்

பொருள் அளவுருக்கள்

அதிகபட்ச PCB அளவு 510×460மிமீ

அச்சிடும் துல்லியம் ± 15μm (Cpk≥1.0)

அச்சிடும் வேகம் 50-300மிமீ/வி (சரிசெய்யக்கூடியது)

ஸ்கிராப்பர் அழுத்தம் 5-20 கிலோ (நிரல்படுத்தக்கூடியது)

ஸ்டென்சில் தடிமன் ஆதரவு 0.1-0.3 மிமீ

மின் விநியோக தேவைகள் 220VAC/50-60Hz, 1.5kW

காற்று மூல அழுத்தம் 0.5-0.7MPa

முக்கிய அம்சங்கள்

நுண்ணறிவு ஸ்கிராப்பர் அமைப்பு

அழுத்தம், வேகம் மற்றும் கோணத்தை வெவ்வேறு சாலிடர் பேஸ்ட் பண்புகளுக்கு ஏற்ப நிரல் முறையில் கட்டுப்படுத்தலாம்.

மேம்பட்ட சுத்தம் செய்யும் செயல்பாடு

எச்சங்களைக் குறைக்க உலர் துடைப்பான், ஈரமான துடைப்பான், வெற்றிட உறிஞ்சுதல் போன்ற பல-முறை எஃகு வலை சுத்தம் செய்தல்.

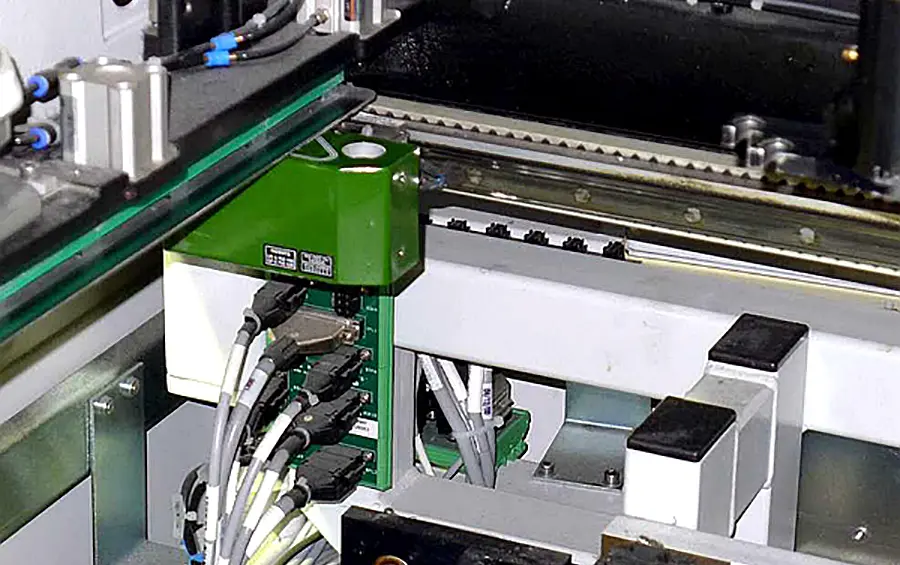

மட்டு வடிவமைப்பு

பராமரிக்கவும் மேம்படுத்தவும் எளிதானது (ஸ்கிராப்பர் தொகுதி மற்றும் கேமரா தொகுதி போன்றவற்றை விரைவாக மாற்றலாம்).

தரவு கண்காணிப்பு

அச்சிடும் அளவுருக்கள் மற்றும் தரத் தரவைப் பதிவுசெய்ய MES சிஸ்டம் டாக்கிங்கை ஆதரிக்கவும்.

DEK அச்சிடும் இயந்திரத்தின் பொதுவான தவறுகள் மற்றும் பராமரிப்பு யோசனைகள்

1. அச்சிடும் விலகல்

சாத்தியமான காரணங்கள்:

குறிப் புள்ளி அங்கீகாரப் பிழை (மாசுபாடு அல்லது போதுமான வெளிச்சம் இல்லை).

ஸ்டென்சில் அல்லது PCB நிலைப்படுத்தல் உறுதியாக இல்லை.

தீர்வு படிகள்:

குறிப் புள்ளியைச் சுத்தம் செய்து, கேமரா ஒளி மூலத்தைச் சரிசெய்யவும்.

கிளாம்பிங் பொறிமுறையின் காற்று அழுத்தம் சாதாரணமாக உள்ளதா என சரிபார்க்கவும்.

2. சாலிடர் பேஸ்ட் புல் டிப்/போதுமான சாலிடர் இல்லை

சாத்தியமான காரணங்கள்:

இடிப்பு வேகம் மிக வேகமாக உள்ளது அல்லது எஃகு வலை பதற்றம் போதுமானதாக இல்லை.

ஸ்கிராப்பர் அழுத்தம் சீரற்றதாகவோ அல்லது சாலிடர் பேஸ்ட் வெப்பநிலை போதுமானதாக இல்லாமலோ இருந்தால்.

தீர்வு படிகள்:

டிமால்டிங் வேகத்தைக் குறைக்கவும் (பரிந்துரைக்கப்பட்டது 0.1-0.5 மிமீ/வி).

ஸ்கிராப்பரின் அளவை அளவீடு செய்து, சாலிடர் பேஸ்டின் பாகுத்தன்மையை சரிபார்க்கவும்.

3. ஸ்டென்சில் அடைப்பு

சாத்தியமான காரணங்கள்:

சாலிடர் பேஸ்ட் உலர்ந்திருக்கலாம் அல்லது சுத்தம் செய்யும் அதிர்வெண் போதுமானதாக இல்லை.

தீர்வு படிகள்:

ஈரமான துடைக்கும் அதிர்வெண்ணை அதிகரிக்கவும் (ஒவ்வொரு 5-10 அச்சுகளுக்கும் ஒரு முறை).

சாலிடர் பேஸ்ட்டை சிறந்த திரவத்தன்மையுடன் மாற்றவும்.

4. இயந்திர அலாரம் (காற்று அழுத்தம்/சர்வோ செயலிழப்பு)

சாத்தியமான காரணங்கள்:

காற்று கசிவு அல்லது சர்வோ டிரைவ் அதிக வெப்பமடைதல்.

தீர்வு படிகள்:

காற்று மூல அழுத்தம் நிலையானதா என்பதைச் சரிபார்க்கவும்.

சர்வோ மோட்டார் கூலிங் ஃபேனை சுத்தம் செய்யவும்.

ASM DEK அச்சிடும் இயந்திர பராமரிப்பு பரிந்துரைகள்

தினசரி பராமரிப்பு

பாதையில் எஞ்சியிருக்கும் சாலிடர் பேஸ்ட், எஃகு வலை மற்றும் ஸ்கிராப்பரை சுத்தம் செய்யவும்.

காற்று அழுத்த அளவீடு மற்றும் வடிகட்டியைச் சரிபார்க்கவும்.

அவ்வப்போது பராமரிப்பு

ஒவ்வொரு மாதமும் லீனியர் கைடு மற்றும் லீட் ஸ்க்ரூவை லூப்ரிகேட் செய்யவும்.

காட்சி அமைப்பு மற்றும் ஸ்கிராப்பர் பிரஷர் சென்சாரை அளவீடு செய்யவும்.

DEK 265 அதன் உயர் துல்லியம், உயர் நிலைத்தன்மை மற்றும் அறிவார்ந்த செயல்பாடுகளுடன் SMT உற்பத்தி வரிசையின் முக்கிய உபகரணமாக மாறியுள்ளது. தரப்படுத்தப்பட்ட செயல்பாடு மற்றும் தடுப்பு பராமரிப்பு மூலம், தோல்வி விகிதத்தை கணிசமாகக் குறைக்கலாம் மற்றும் அச்சிடும் விளைச்சலை மேம்படுத்தலாம். சிக்கலான தோல்விகளுக்கு, அசல் உதிரி பாகங்களைப் பயன்படுத்தி பழுதுபார்க்க எங்களைத் தொடர்பு கொள்ள பரிந்துரைக்கப்படுகிறது.

மேலும் விரிவான அளவுருக்கள் அல்லது குறிப்பிட்ட சிக்கல் தீர்வுகள் தேவைப்பட்டால், மேலும் பகுப்பாய்விற்கு குறிப்பிட்ட பயன்பாட்டு காட்சிகளை வழங்க முடியும்.