Siemens SIPLACE D4 est une machine de placement modulaire de haute précision lancée par Siemens Electronic Assembly System. Il s'agit d'un modèle milieu-haut de gamme de la série SIPLACE D. Cet équipement est conçu pour répondre aux besoins de fabrication électronique de haute précision et à forte mixité, notamment pour :

Électronique automobile (ADAS, unités de contrôle ECU)

Electronique industrielle (équipements de contrôle industriel, électronique de puissance)

Équipement médical (exigences de fiabilité élevées)

Équipements de communication (stations de base 5G, modules optiques)

II. Principes technologiques fondamentaux

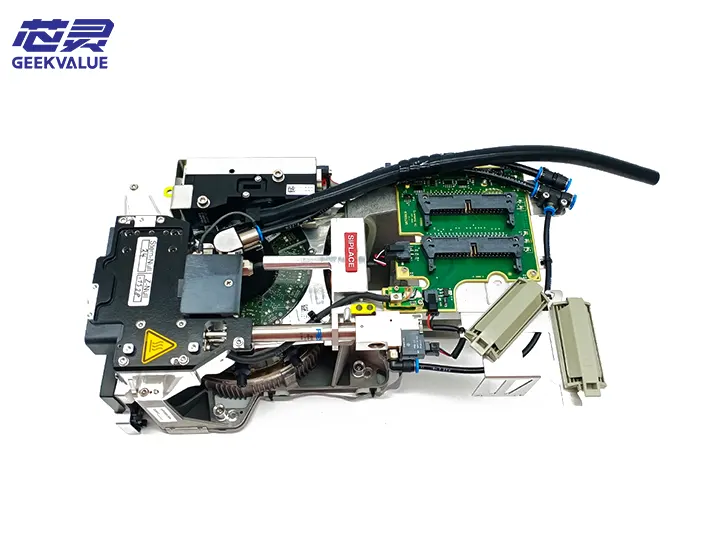

1. Système de mouvement intelligent

Travail collaboratif multi-cantilevers : 4 cantilevers indépendants peuvent fonctionner simultanément pour obtenir un placement parallèle efficace

Entraînement à suspension magnétique linéaire : grâce à un moteur linéaire sans contact, la vitesse de déplacement atteint 3 m/s

Compensation dynamique de l'axe Z : détection en temps réel de la déformation du PCB et réglage automatique de la hauteur de placement

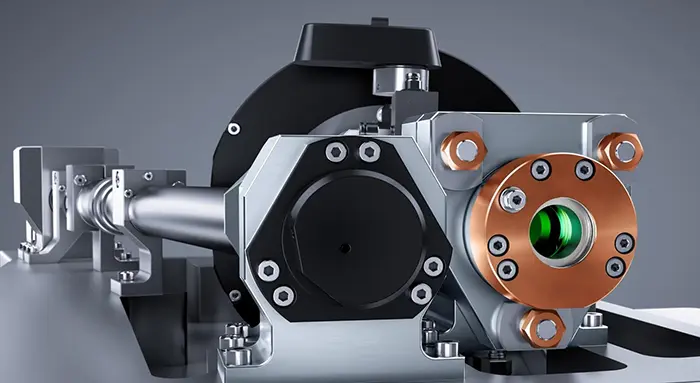

2. Système de positionnement visuel

Système de caméra MultiStar III :

Résolution jusqu'à 25 μm

Prise en charge de la détection de composants 3D (hauteur maximale de 30 mm)

Éclairage multispectral (s'adapte aux différentes surfaces des composants)

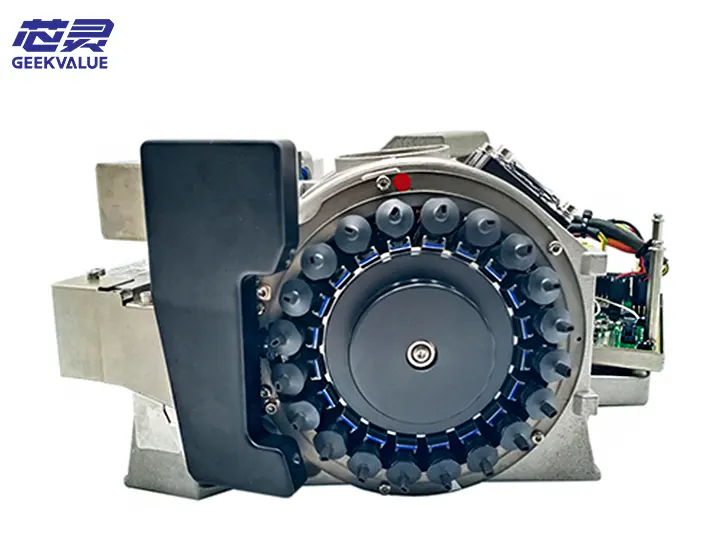

3. Technologie d'alimentation

Plateforme d'alimentation intelligente :

Prend en charge divers chargeurs de bande de 8 mm à 104 mm

Contrôle automatique de la tension du ruban

Fonction de comptage intelligent des composants

III. Spécifications et paramètres de base

Paramètres Spécifications

Précision de placement ±35μm à 3σ (Cpk≥1,33)

Vitesse de placement 42 000 CPH (maximum théorique)

Gamme de composants 01005~30×30mm (hauteur 25mm)

Capacité du chargeur Jusqu'à 80 chargeurs de bande de 8 mm

Taille de la planche 50 × 50 mm ~ 510 × 460 mm (la configuration de type L peut atteindre 1,2 m)

Puissance requise 400 VCA triphasé 5,5 kVA

IV. Principaux avantages

1. Grande flexibilité

Conception modulaire : 1 à 4 cantilevers peuvent être configurés selon les besoins

Changement de ligne rapide : commutation de programme entièrement automatique < 5 minutes

Large compatibilité des composants : de 01005 à 30 mm de large

2. Haute fiabilité

Taux de défaut de placement < 500 ppm

Système automatique de prévention des erreurs (anti-collage manquant, anti-collage inversé)

Conception de structure robuste de qualité industrielle

3. Fonction intelligente

L'interface OPC UA réalise l'intégration de l'industrie 4.0

Surveillance en temps réel des données de production

Rappel de maintenance prédictive

V. Caractéristiques de l'équipement

1. Tête de placement innovante

Système multi-têtes MultiGripper : un seul cantilever intègre 4 têtes de placement indépendantes

Sélection intelligente des buses : recherche automatique du meilleur type de buse

Placement de force contrôlable : force de placement programmable de 0,1 à 20 N

2. Système visuel avancé

Technologie de centrage volant (identification complète lors du placement)

Détection de hauteur 3D (anti-pierre tombale, anti-flottant)

Fonction de lecture de codes-barres/QR

3. Système d'alimentation intelligent

Identification automatique du chargeur

Surveillance en temps réel de l'état de la bande transporteuse

Fonction d'avertissement de pénurie de matériel

VI. Modules fonctionnels

1. Système de contrôle de placement

Algorithme d'optimisation de la trajectoire de mouvement

Système de prévention des collisions

Gestion de la base de données des composants

2. Système d'assurance qualité

Fonction de détection de la première pièce

Suivi du processus de placement

Fonction de traçabilité des données

3. Système de gestion de la production

Surveillance de l'état des équipements

Analyse de l'efficacité de la production

Assistance au diagnostic à distance

VII. Précautions d'emploi

1. Exigences environnementales

Température : 20±3℃

Humidité : 40-70 % HR

Vibration : < 0,5 G (fondation stable requise)

2. Fonctionnement quotidien

Effectuez un étalonnage rapide avant de démarrer la machine tous les jours

Nettoyez régulièrement la buse (recommandé toutes les 4 heures)

Utiliser des consommables d'origine (buses, feeders, etc.)

3. Entretien

Contenu du cycle d'articles

Inspection des buses Vérification quotidienne de l'usure et du nettoyage

Guide de lubrification Entretien hebdomadaire du lubrifiant spécial

Étalonnage de la caméra Utilisation mensuelle du tableau d'étalonnage standard

Inspection complète trimestrielle effectuée par des ingénieurs professionnels

VIII. Alarmes et traitement courants

1. Alarme : E9410 - Erreur de vide

Causes possibles :

Blocage de la buse

Fuite de la conduite de vide

Panne du générateur de vide

Étapes de traitement :

Vérifiez et nettoyez la buse

Vérifiez la connexion de la conduite de vide

Tester la fonction du générateur de vide

2. Alarme : E8325 - Échec de l'alignement de la caméra

Raisons possibles :

Réflexion de la surface des composants

Contamination de l'objectif de l'appareil photo

Système d'éclairage anormal

Étapes de manipulation :

Nettoyer l'objectif de l'appareil photo

Ajuster les paramètres d'éclairage

Remplacer l'algorithme de reconnaissance des composants

3. Alarme : E7512 – Mouvement hors tolérance

Raisons possibles :

collision mécanique

Anomalie du servomoteur

Lubrification insuffisante du rail de guidage

Étapes de manipulation :

Vérifier la structure mécanique

Redémarrer le système servo

Lubrifier le guide linéaire

IX. Idées d'entretien

1. Dépannage systématique

Observez le phénomène : enregistrez le code d'alarme et l'état de l'équipement

Analyser les causes possibles : Se référer au manuel pour déterminer l'étendue du défaut

Élimination étape par étape : Vérifiez du simple au complexe

2. Ordre d'inspection des composants clés

Buse et système de vide

État du chargeur

Système visuel

Mécanisme de mouvement

Système de contrôle

3. Soutien professionnel

Utiliser le logiciel de diagnostic SIPLACE

Contactez le support technique Siemens

Remplacer les pièces de rechange par des pièces d'origine

10. Positionnement sur le marché

Fabrication électronique à moyen et haut volume

Environnement de production à forte mixité

Exigences de fiabilité élevées

11. Résumé

La machine de placement Siemens SIPLACE D4 s'appuie sur :

Conception modulaire et hautement flexible

Placement de haute précision ±35 μm

Fonction de production intelligente

C'est un choix idéal pour l'électronique automobile, l'électronique industrielle et d'autres domaines. Grâce à une maintenance quotidienne standardisée et à un dépannage scientifique, le fonctionnement stable et durable de l'équipement est assuré, offrant une garantie fiable pour une fabrication électronique de haute qualité.