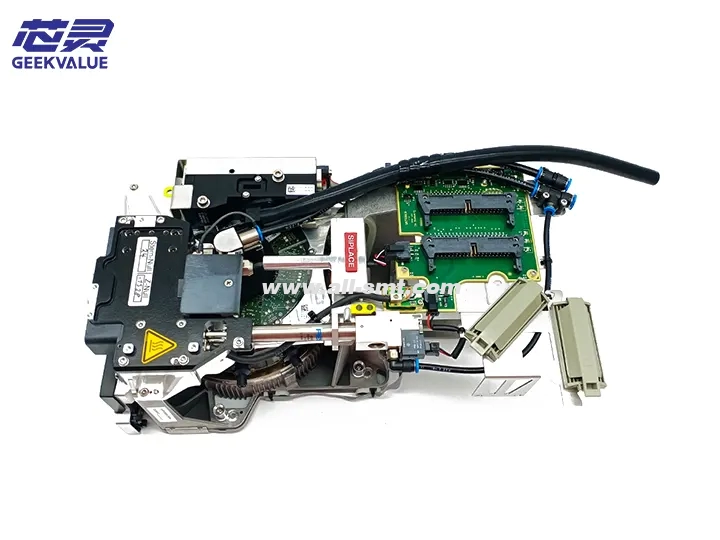

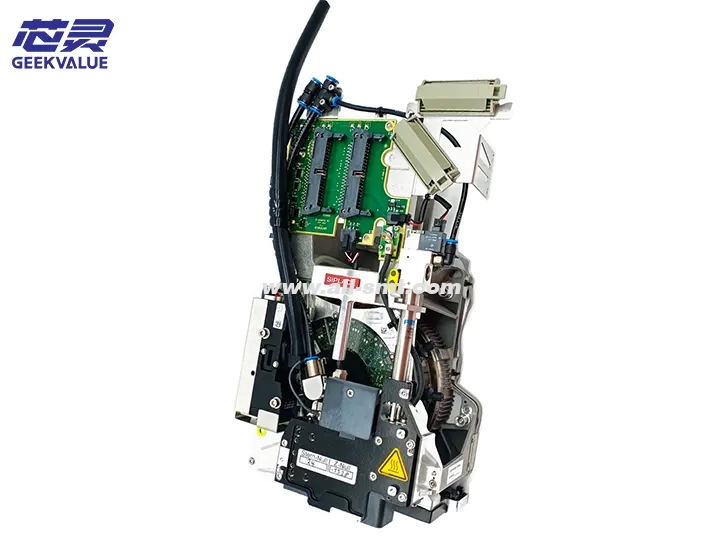

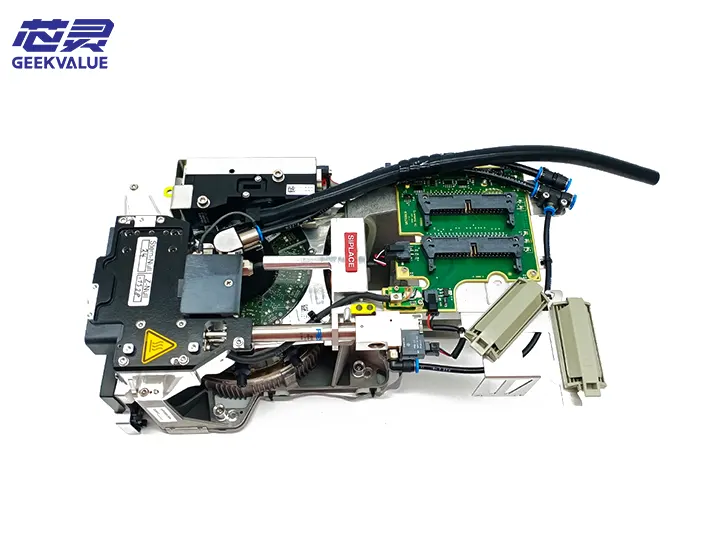

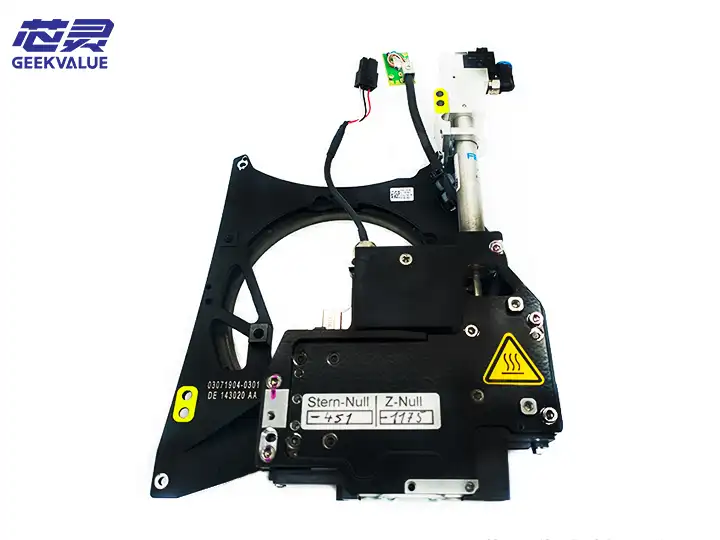

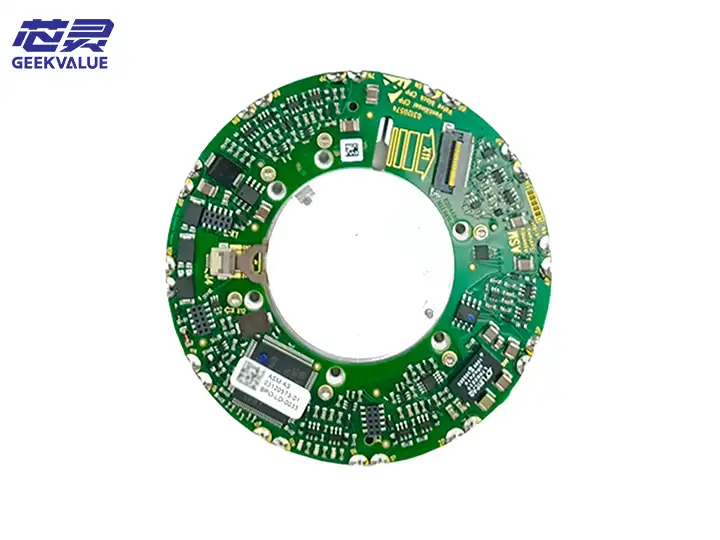

La tête de travail CPP (Component Placement Head) est l'élément central de la machine de placement ASM. Elle prélève les composants du chargeur et les place avec précision sur le circuit imprimé. La tête de travail CPP d'ASM (aujourd'hui division Systèmes d'assemblage électronique de Siemens) jouit d'une excellente réputation dans l'industrie CMS pour sa haute précision, sa grande vitesse et sa grande fiabilité.

2. Composition structurelle

1. Structure mécanique

Système de broche : comprend un servomoteur, une vis à billes de haute précision et un guide linéaire

Tige de buse : tige de montage de buse remplaçable, généralement avec 12 ou 16 stations

Système de vide : comprend un générateur de vide, un capteur de vide et un canal de vide

Système de centrage : système visuel et griffe de centrage mécanique pour le centrage des composants

Entraînement de l'axe Z : système servo ou pneumatique pour contrôler la hauteur de placement

Rotation de l'axe θ : moteur pas à pas ou servomoteur pour la rotation de l'angle du composant

2. Système électronique

Système d'encodeur : encodeur haute résolution pour un positionnement précis

Système de capteurs :

Capteur de vide

Capteur de hauteur

Capteur de position

Capteur de température

Carte de contrôle : carte de circuit de contrôle dédiée

3. Système auxiliaire

Dispositif de remplacement de buse : mécanisme de remplacement de buse automatique ou semi-automatique

Système de nettoyage : dispositif de nettoyage automatique des buses

Système de lubrification : dispositif de lubrification automatique

III. Fonctions et effets

Prélèvement de composants : Prélevez avec précision des composants CMS de différentes spécifications à partir du chargeur

Détection des composants : vérifier si le composant est récupéré normalement par le vide

Centrage des composants : Corriger la position et l'angle du composant par des moyens visuels ou mécaniques

Placement précis : placez précisément le composant sur la position spécifiée du PCB avec la pression et l'angle définis

Gestion des buses : identifiez et remplacez automatiquement les buses de spécifications différentes

Surveillance du processus : Surveillance en temps réel de divers paramètres pendant le processus de placement

IV. Erreurs courantes et informations sur les défauts

1. Défaillances mécaniques

E101 : Erreur de dépassement de limite de l'axe Z - Le mouvement de l'axe Z dépasse la plage définie

E205 : Tige de buse coincée - La tige de buse ne peut pas monter et descendre normalement

E307 : Erreur de positionnement de l'axe θ - L'axe de rotation ne peut pas atteindre l'angle spécifié

2. Défaillance du système de vide

E401 : Échec de l'établissement du vide - Impossible d'établir un vide suffisant pour la préparation

E402 : Fuite de vide - le vide chute trop rapidement après le prélèvement

E403 : Échec de libération du vide – impossible de libérer le composant après le montage

3. Défaillance du capteur

E501 : Anomalie du capteur de hauteur

E502 : Perte de signal du codeur

E503 : Capteur de température hors limite

4. Défaillance du système électronique

E601 : Défaillance du servomoteur

E602 : Interruption de la communication de la carte de commande

E603 : Anomalie de tension d'alimentation

V. Méthodes d'entretien

1. Entretien quotidien

Travaux de nettoyage :

Nettoyez quotidiennement la buse et la tige de buse

Nettoyer le filtre de l'aspirateur

Enlever la poussière et les résidus autour de la tête de travail

Travaux de lubrification :

Lubrifiez régulièrement les rails de guidage et les vis mères conformément aux exigences du manuel

Utiliser le type de graisse spécifié

Travaux d'inspection :

Vérifiez si chaque capteur fonctionne correctement

Vérifiez si la pression du système de vide est normale

Vérifiez s'il y a des bruits anormaux dans chaque pièce mobile

2. Entretien régulier

Maintenance mensuelle:

Nettoyer soigneusement toute la tête de travail

Vérifiez et remplacez les joints toriques usés

Calibrer la précision de la position de chaque axe

Maintenance trimestrielle:

Remplacer le filtre à vide

Vérifier et régler la tension de la courroie

Calibrer complètement le système visuel

Entretien annuel :

Remplacer les pièces mécaniques usées

Vérifiez complètement le système électrique

Effectuer un test de performance complet

VI. Idées d'entretien

1. Processus de diagnostic des pannes

Observez le phénomène : enregistrez le code défaut et l'état de la machine

Analyser les causes possibles : Énumérer les causes possibles selon le manuel et l'expérience

Dépannage étape par étape : vérifiez un par un, du plus simple au plus complexe

Vérifier et réparer : Tester et vérifier après réparation

2. Gestion des défauts courants

Décalage de placement :

Vérifier l'étalonnage du système visuel

Vérifier le mécanisme de centrage mécanique

Vérifier le signal de l'encodeur

Panne de capteur de composant :

Vérifier le système de vide

Vérifier la sélection et l'usure des buses

Vérifier la position du chargeur

Mouvement anormal :

Vérifier le servomoteur et le moteur

Vérifier les composants de la transmission mécanique

Vérifier le capteur de position

3. Précautions d'entretien

La sécurité avant tout : effectuer l'entretien mécanique après une coupure de courant

Mesures antistatiques : Prenez une protection antistatique lors de la manipulation de composants électroniques

Utilisez des pièces de rechange d'origine : essayez d'utiliser des pièces de rechange d'origine

Enregistrer le processus de maintenance : enregistrer en détail les étapes de maintenance et les pièces de rechange

VII. Tendances du développement technologique

Vitesse plus élevée : adoptez une conception plus légère et un système d'entraînement plus rapide

Précision accrue : application de la technologie de nano-positionnement

Intelligence : intégrer davantage de capteurs pour réaliser une maintenance prédictive

Conception modulaire : pratique pour un remplacement et une réparation rapides

Intégration multifonction : intégrez davantage de fonctions de détection dans la tête de travail

Grâce à la compréhension complète ci-dessus de la structure, de la fonction, des méthodes de maintenance et de réparation de la tête de travail CPP, vous pouvez mieux utiliser et entretenir la machine de placement ASM pour assurer le fonctionnement stable et efficace de la ligne de production.