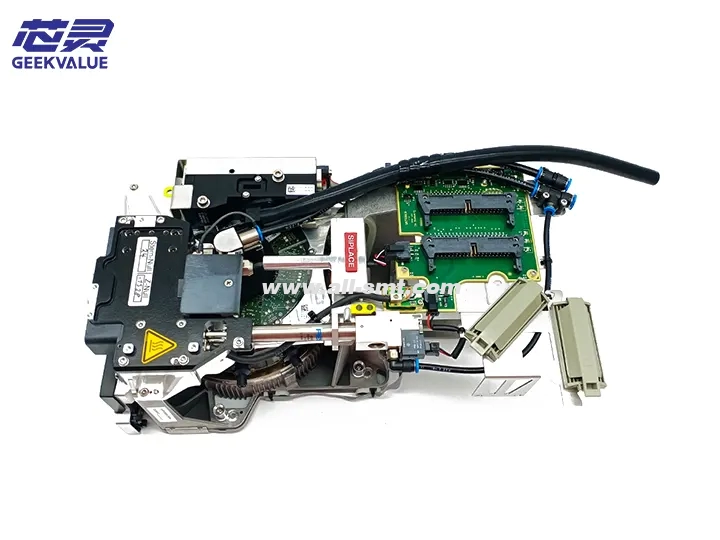

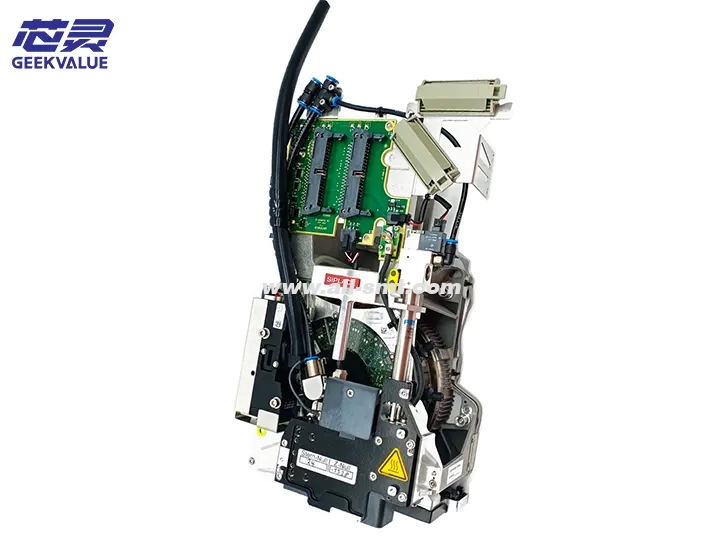

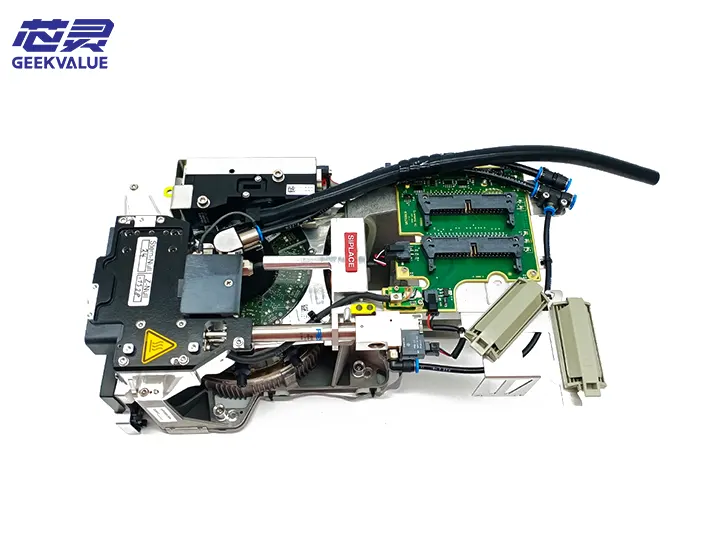

Der CPP-Arbeitskopf (Component Placement Head) ist die Kernkomponente des ASM-Bestückungsautomaten. Er übernimmt die Aufnahme von Bauteilen aus dem Feeder und platziert sie präzise auf der Leiterplatte. Der CPP-Arbeitskopf von ASM (jetzt Siemens Electronic Assembly Systems Division) genießt in der SMT-Branche aufgrund seiner hohen Präzision, Geschwindigkeit und Zuverlässigkeit hohes Ansehen.

2. Strukturelle Zusammensetzung

1. Mechanische Struktur

Spindelsystem: beinhaltet Servomotor, hochpräzise Kugelumlaufspindel und Linearführung

Düsenstange: auswechselbare Düsenmontagestange, meist mit 12 oder 16 Stationen

Vakuumsystem: beinhaltet Vakuumgenerator, Vakuumsensor und Vakuumkanal

Zentriersystem: visuelles System und mechanische Zentrierkralle zur Bauteilzentrierung

Z-Achsen-Antrieb: Servo- oder pneumatisches System zur Steuerung der Platzierungshöhe

θ-Achsen-Rotation: Schritt- oder Servomotor für die Winkelrotation der Komponenten

2. Elektronisches System

Encodersystem: hochauflösender Encoder für präzise Positionierung

Sensorik:

Vakuumsensor

Höhensensor

Positionssensor

Temperatursensor

Steuerplatine: dedizierte Steuerplatine

3. Hilfssystem

Düsenwechselvorrichtung: automatischer oder halbautomatischer Düsenwechselmechanismus

Reinigungssystem: automatische Düsenreinigungsvorrichtung

Schmiersystem: automatische Schmiervorrichtung

III. Funktionen und Wirkungen

Bauteilkommissionierung: Präzises Aufnehmen von SMD-Bauteilen unterschiedlicher Spezifikationen aus dem Feeder

Bauteilerkennung: Prüfen, ob das Bauteil normal durch Vakuum aufgenommen wird

Bauteilzentrierung: Korrigieren Sie die Position und den Winkel des Bauteils optisch oder mechanisch

Präzise Platzierung: Platzieren Sie das Bauteil mit dem eingestellten Druck und Winkel präzise an der angegebenen Position der Leiterplatte

Düsenmanagement: Automatisches Erkennen und Ersetzen von Düsen unterschiedlicher Spezifikationen

Prozessüberwachung: Echtzeitüberwachung verschiedener Parameter während des Bestückungsprozesses

IV. Häufige Fehler und Störungsinformationen

1. Mechanische Ausfälle

E101: Z-Achsen-Übergrenzwertfehler - Die Bewegung der Z-Achse überschreitet den eingestellten Bereich

E205: Düsenstange klemmt – Düsenstange kann sich nicht normal auf und ab bewegen

E307: θ-Achsen-Positionierungsfehler – Rotationsachse kann den angegebenen Winkel nicht erreichen

2. Ausfall des Vakuumsystems

E401: Fehler beim Vakuumaufbau – Es konnte kein ausreichendes Vakuum zum Aufnehmen aufgebaut werden

E402: Vakuumleck – Vakuum fällt nach dem Aufnehmen zu schnell ab

E403: Vakuumfreigabefehler – Komponente kann nach der Montage nicht freigegeben werden

3. Sensorfehler

E501: Höhensensor-Abnormalität

E502: Encoder-Signalverlust

E503: Temperatursensor außerhalb des Grenzwertes

4. Ausfall des elektronischen Systems

E601: Servoantriebsfehler

E602: Kommunikationsunterbrechung der Steuerplatine

E603: Anomalie der Versorgungsspannung

V. Wartungsmethoden

1. Tägliche Wartung

Reinigungsarbeiten:

Reinigen Sie die Düse und den Düsenstab täglich

Reinigen Sie den Staubsaugerfilter

Entfernen Sie Staub und Rückstände rund um den Arbeitskopf

Schmierarbeiten:

Schmieren Sie die Führungsschienen und Leitspindeln regelmäßig gemäß den manuellen Anforderungen

Verwenden Sie die angegebene Fettsorte

Inspektionsarbeiten:

Überprüfen Sie, ob jeder Sensor ordnungsgemäß funktioniert

Überprüfen Sie, ob der Druck im Vakuumsystem normal ist

Überprüfen Sie, ob in jedem beweglichen Teil ungewöhnliche Geräusche auftreten.

2. Regelmäßige Wartung

Monatliche Wartung:

Den gesamten Arbeitskopf gründlich reinigen

Überprüfen und ersetzen Sie verschlissene O-Ringe

Kalibrieren Sie die Positionsgenauigkeit jeder Achse

Vierteljährliche Wartung:

Ersetzen Sie den Vakuumfilter

Riemenspannung prüfen und einstellen

Das visuelle System vollständig kalibrieren

Jährliche Wartung:

Ersetzen Sie verschlissene mechanische Teile

Überprüfen Sie das elektrische System vollständig

Führen Sie einen umfassenden Leistungstest durch

VI. Wartungshinweise

1. Fehlerdiagnoseprozess

Beobachten Sie das Phänomen: Notieren Sie den Fehlercode und den Maschinenstatus

Mögliche Ursachen analysieren: Listen Sie mögliche Ursachen gemäß Handbuch und Erfahrung auf

Schritt-für-Schritt-Fehlerbehebung: Überprüfen Sie Schritt für Schritt, vom Einfachen zum Komplexen

Überprüfen und reparieren: Testen und überprüfen Sie nach der Reparatur

2. Allgemeine Fehlerbehandlung

Platzierungsoffset:

Überprüfen Sie die Kalibrierung des visuellen Systems

Mechanischen Zentriermechanismus prüfen

Encodersignal prüfen

Fehler beim Aufnehmen von Komponenten:

Vakuumsystem prüfen

Düsenauswahl und Verschleiß prüfen

Position des Feeders prüfen

Abnorme Bewegung:

Servoantrieb und Motor prüfen

Mechanische Getriebekomponenten prüfen

Positionssensor prüfen

3. Wartungsvorkehrungen

Sicherheit geht vor: Führen Sie nach dem Ausschalten eine mechanische Wartung durch

Antistatische Maßnahmen: Treffen Sie beim Umgang mit elektronischen Bauteilen antistatische Schutzmaßnahmen

Verwenden Sie Original-Ersatzteile: Versuchen Sie, Original-Ersatzteile zu verwenden

Wartungsvorgang dokumentieren: Wartungsschritte und Ersatzteile detailliert dokumentieren

VII. Trends in der Technologieentwicklung

Höhere Geschwindigkeit: leichteres Design und schnelleres Antriebssystem

Höhere Präzision: Anwendung der Nanopositionierungstechnologie

Intelligenz: Integrieren Sie mehr Sensoren, um eine vorausschauende Wartung zu erreichen

Modulares Design: praktisch für schnellen Austausch und Reparatur

Multifunktionsintegration: Integrieren Sie weitere Erkennungsfunktionen in den Arbeitskopf

Durch das oben beschriebene umfassende Verständnis der Struktur, Funktion, Wartungs- und Reparaturmethoden des CPP-Arbeitskopfes können Sie die ASM-Bestückungsmaschine besser nutzen und warten, um den stabilen und effizienten Betrieb der Produktionslinie sicherzustellen.