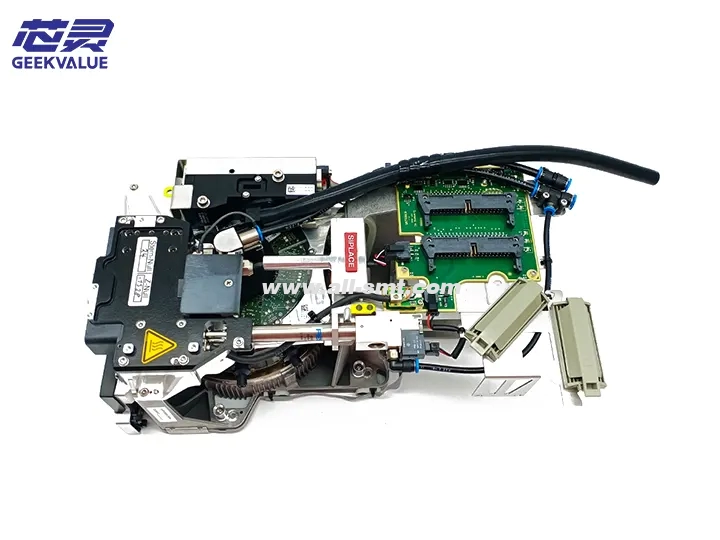

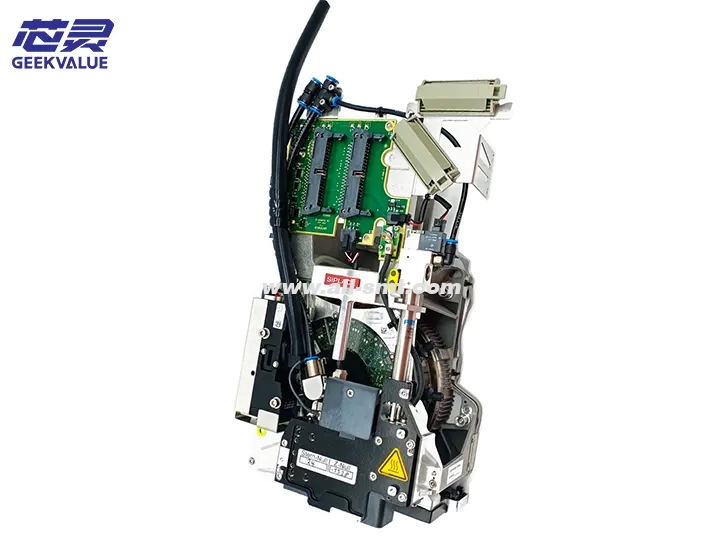

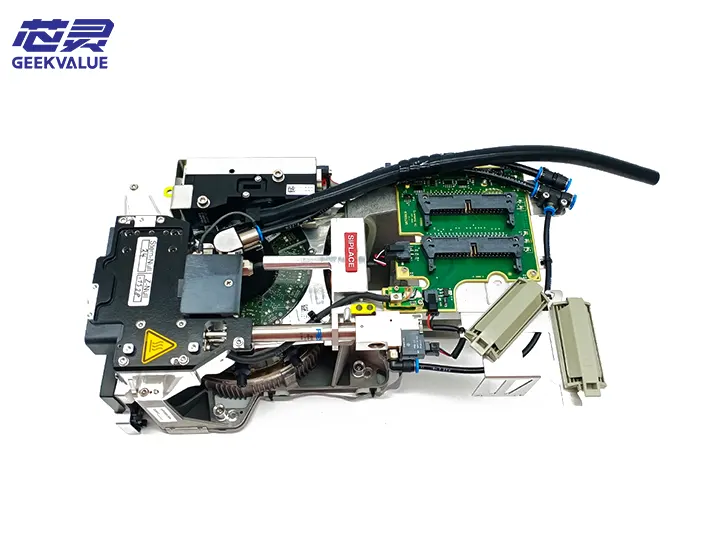

Kepala kerja CPP (Kepala Penempatan Komponen) ialah komponen teras mesin penempatan ASM, bertanggungjawab untuk mengambil komponen daripada penyuap dan meletakkannya dengan tepat pada papan PCB. Ketua kerja CPP ASM (kini Bahagian Sistem Pemasangan Elektronik Siemens) menikmati reputasi tinggi dalam industri SMT untuk ketepatan tinggi, kelajuan tinggi dan kebolehpercayaan yang tinggi.

2. Komposisi struktur

1. Struktur mekanikal

Sistem gelendong: termasuk motor servo, skru bola berketepatan tinggi dan panduan linear

Rod muncung: rod pemasangan muncung boleh diganti, biasanya dengan 12 atau 16 stesen

Sistem vakum: termasuk penjana vakum, sensor vakum dan saluran vakum

Sistem pemusatan: sistem visual dan cakar pemusatan mekanikal untuk pemusatan komponen

Pemacu paksi Z: sistem servo atau pneumatik untuk mengawal ketinggian penempatan

Putaran paksi θ: stepper atau motor servo untuk putaran sudut komponen

2. Sistem elektronik

Sistem pengekod: pengekod resolusi tinggi untuk kedudukan yang tepat

Sistem penderia:

Penderia vakum

Sensor ketinggian

Penderia kedudukan

Penderia suhu

Papan kawalan: papan litar kawalan khusus

3. Sistem bantu

Peranti gantian muncung: mekanisme penggantian muncung automatik atau separa automatik

Sistem pembersihan: peranti pembersihan muncung automatik

Sistem pelinciran: peranti pelinciran automatik

III. Fungsi dan kesan

Pemilihan komponen: Ambil dengan tepat komponen SMD pelbagai spesifikasi daripada penyuap

Pengesanan komponen: Periksa sama ada komponen diambil secara normal melalui vakum

Pemusatan komponen: Betulkan kedudukan dan sudut komponen dengan cara visual atau mekanikal

Peletakan tepat: Letakkan komponen dengan tepat pada kedudukan PCB yang ditentukan dengan tekanan dan sudut yang ditetapkan

Pengurusan muncung: Mengenal pasti dan menggantikan muncung spesifikasi yang berbeza secara automatik

Pemantauan proses: Pemantauan masa nyata pelbagai parameter semasa proses penempatan

IV. Kesilapan biasa dan maklumat kesalahan

1. Kegagalan mekanikal

E101: Ralat lebihan paksi Z - Pergerakan paksi Z melebihi julat yang ditetapkan

E205: Rod muncung tersangkut - Rod muncung tidak boleh bergerak ke atas dan ke bawah seperti biasa

E307: Ralat kedudukan paksi θ - Paksi putaran tidak boleh mencapai sudut yang ditentukan

2. Kegagalan sistem vakum

E401: Kegagalan pembentukan vakum - Tidak dapat mewujudkan vakum yang mencukupi untuk memetik

E402: Kebocoran vakum - vakum jatuh terlalu cepat selepas dipetik

E403: Kegagalan pelepasan vakum - tidak dapat melepaskan komponen selepas dipasang

3. Kegagalan sensor

E501: Keabnormalan sensor ketinggian

E502: Kehilangan isyarat pengekod

E503: Sensor suhu di luar had

4. Kegagalan sistem elektronik

E601: Kegagalan pemacu servo

E602: Gangguan komunikasi papan kawalan

E603: Keabnormalan voltan bekalan kuasa

V. Kaedah penyelenggaraan

1. Penyelenggaraan harian

Kerja pembersihan:

Bersihkan muncung dan batang muncung setiap hari

Bersihkan penapis vakum

Keluarkan habuk dan sisa di sekeliling kepala kerja

Kerja pelinciran:

Pelincir rel panduan dan skru plumbum dengan kerap mengikut keperluan manual

Gunakan jenis gris yang ditentukan

Kerja pemeriksaan:

Periksa sama ada setiap sensor berfungsi dengan betul

Periksa sama ada tekanan sistem vakum adalah normal

Periksa sama ada terdapat bunyi yang tidak normal pada setiap bahagian yang bergerak

2. Penyelenggaraan tetap

Penjagaan bulanan:

Bersihkan seluruh kepala kerja dengan teliti

Periksa dan gantikan cincin-O yang haus

Kalibrasi ketepatan kedudukan setiap paksi

Penjagaan kuartal:

Gantikan penapis vakum

Periksa dan laraskan ketegangan tali pinggang

Kalibrasi sepenuhnya sistem visual

Penyelenggaraan tahunan:

Gantikan bahagian mekanikal yang haus

Periksa sepenuhnya sistem elektrik

Lakukan ujian prestasi menyeluruh

VI. Idea penyelenggaraan

1. Proses diagnosis kerosakan

Perhatikan fenomena: rekod kod kerosakan dan status mesin

Menganalisis kemungkinan sebab: Senaraikan kemungkinan penyebab mengikut manual dan pengalaman

Penyelesaian masalah langkah demi langkah: Semak satu demi satu daripada mudah kepada kompleks

Sahkan dan baiki: Uji dan sahkan selepas pembaikan

2. Pengendalian kerosakan biasa

Offset peletakan:

Semak penentukuran sistem visual

Periksa mekanisme pemusatan mekanikal

Periksa isyarat pengekod

Kegagalan pengambilan komponen:

Periksa sistem vakum

Periksa pemilihan muncung dan kehausan

Periksa kedudukan penyuap

Pergerakan tidak normal:

Periksa pemacu servo dan motor

Periksa komponen penghantaran mekanikal

Periksa sensor kedudukan

3. Langkah berjaga-jaga penyelenggaraan

Keselamatan diutamakan: Lakukan penyelenggaraan mekanikal selepas kuasa dimatikan

Langkah anti-statik: Ambil perlindungan anti-statik apabila mengendalikan komponen elektronik

Gunakan alat ganti tulen: Cuba gunakan alat ganti asli

Rekod proses penyelenggaraan: Rekodkan langkah penyelenggaraan dan alat ganti secara terperinci

VII. Trend Pembangunan Teknologi

Kelajuan yang lebih tinggi: menggunakan reka bentuk yang lebih ringan dan sistem pemanduan yang lebih pantas

Ketepatan lebih tinggi: penggunaan teknologi penentududukan nano

Kepintaran: menyepadukan lebih banyak penderia untuk mencapai penyelenggaraan ramalan

Reka bentuk modular: mudah untuk penggantian dan pembaikan yang cepat

Penyepaduan pelbagai fungsi: integrasikan lebih banyak fungsi pengesanan ke dalam kepala kerja

Melalui pemahaman menyeluruh mengenai struktur, fungsi, penyelenggaraan dan kaedah pembaikan ketua kerja CPP di atas, anda boleh menggunakan dan menyelenggara mesin peletakan ASM dengan lebih baik untuk memastikan operasi barisan pengeluaran yang stabil dan cekap.