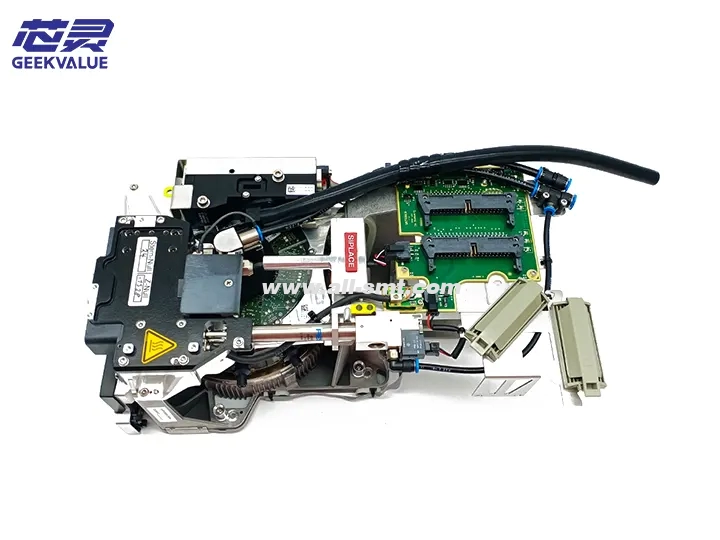

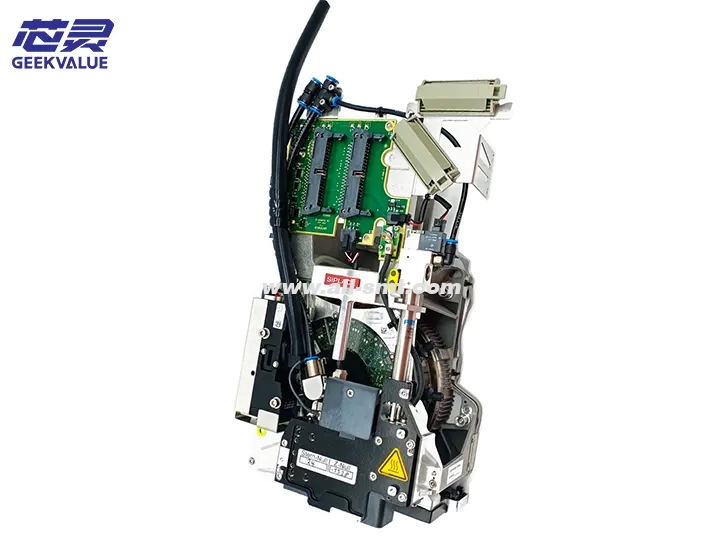

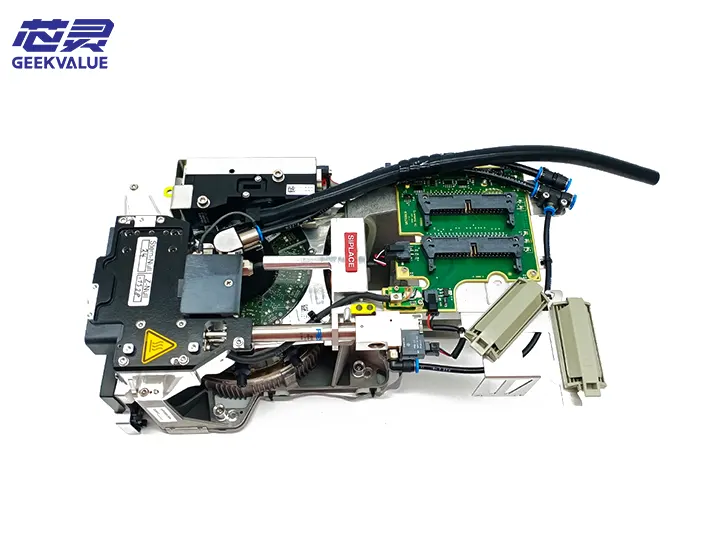

El cabezal de trabajo CPP (Cabezal de Colocación de Componentes) es el componente principal de la máquina de colocación ASM, responsable de recoger los componentes del alimentador y colocarlos con precisión en la placa PCB. El cabezal de trabajo CPP de ASM (ahora División de Sistemas de Ensamblaje Electrónico de Siemens) goza de gran prestigio en la industria SMT por su alta precisión, velocidad y fiabilidad.

2. Composición estructural

1. Estructura mecánica

Sistema de husillo: incluye servomotor, husillo de bolas de alta precisión y guía lineal

Varilla de boquilla: varilla de montaje de boquilla reemplazable, generalmente con 12 o 16 estaciones

Sistema de vacío: incluye generador de vacío, sensor de vacío y canal de vacío.

Sistema de centrado: sistema visual y garra de centrado mecánica para el centrado de componentes

Accionamiento del eje Z: sistema servo o neumático para controlar la altura de colocación

Rotación del eje θ: motor paso a paso o servomotor para la rotación del ángulo del componente

2. Sistema electrónico

Sistema codificador: codificador de alta resolución para un posicionamiento preciso

Sistema de sensores:

Sensor de vacío

Sensor de altura

Sensor de posición

Sensor de temperatura

Placa de control: placa de circuito de control dedicada

3. Sistema auxiliar

Dispositivo de reemplazo de boquilla: mecanismo de reemplazo de boquilla automático o semiautomático

Sistema de limpieza: dispositivo automático de limpieza de boquillas

Sistema de lubricación: dispositivo de lubricación automática

III. Funciones y efectos

Recogida de componentes: recoja con precisión componentes SMD de diversas especificaciones del alimentador

Detección de componentes: compruebe si el componente se recoge normalmente a través del vacío

Centrado de componentes: Corrija la posición y el ángulo del componente por medios visuales o mecánicos.

Colocación precisa: coloque con precisión el componente en la posición especificada de la PCB con la presión y el ángulo establecidos

Gestión de boquillas: Identifique y reemplace automáticamente boquillas de diferentes especificaciones

Monitoreo de procesos: Monitoreo en tiempo real de varios parámetros durante el proceso de colocación

IV. Errores comunes e información sobre fallos

1. Fallas mecánicas

E101: Error de sobrelímite del eje Z: el movimiento del eje Z excede el rango establecido

E205: Varilla de la boquilla atascada: la varilla de la boquilla no se puede mover hacia arriba y hacia abajo con normalidad

E307: Error de posicionamiento del eje θ: el eje de rotación no puede alcanzar el ángulo especificado

2. Fallo del sistema de vacío

E401: Falla en el establecimiento del vacío: no se puede establecer suficiente vacío para la recolección

E402: Fuga de vacío: el vacío cae demasiado rápido después de la recolección

E403: Falla de liberación de vacío: no se puede liberar el componente después del montaje

3. Fallo del sensor

E501: Anomalía en el sensor de altura

E502: Pérdida de señal del codificador

E503: Sensor de temperatura fuera de límite

4. Fallo del sistema electrónico

E601: Fallo del servoaccionamiento

E602: Interrupción de la comunicación de la placa de control

E603: Anormalidad en el voltaje de la fuente de alimentación

V. Métodos de mantenimiento

1. Mantenimiento diario

Trabajos de limpieza:

Limpie la boquilla y la varilla de la boquilla diariamente

Limpiar el filtro de vacío

Retire el polvo y los residuos alrededor del cabezal de trabajo.

Trabajos de lubricación:

Lubrique los rieles guía y los tornillos de avance regularmente de acuerdo con los requisitos del manual.

Utilice el tipo de grasa especificado

Trabajos de inspección:

Compruebe si cada sensor funciona correctamente

Compruebe si la presión del sistema de vacío es normal.

Compruebe si hay ruidos anormales en cada parte móvil.

2. Mantenimiento regular

Mantenimiento mensual:

Limpie completamente todo el cabezal de trabajo

Compruebe y reemplace las juntas tóricas desgastadas

Calibrar la precisión de la posición de cada eje

Mantenimiento trimestral:

Reemplace el filtro de vacío

Compruebe y ajuste la tensión de la correa.

Calibrar completamente el sistema visual

Mantenimiento anual:

Reemplazar piezas mecánicas desgastadas

Revisar completamente el sistema eléctrico

Realizar una prueba de rendimiento completa

VI. Ideas de mantenimiento

1. Proceso de diagnóstico de fallas

Observe el fenómeno: registre el código de falla y el estado de la máquina.

Analizar posibles causas: Enumerar las posibles causas según el manual y la experiencia

Solución de problemas paso a paso: verifique uno por uno, desde lo más simple hasta lo más complejo

Verificar y reparar: Probar y verificar después de la reparación

2. Manejo de fallas comunes

Desplazamiento de colocación:

Comprobar la calibración del sistema visual

Comprobar el mecanismo de centrado mecánico

Comprobar la señal del codificador

Fallo de recogida de componentes:

Comprobar el sistema de vacío

Compruebe la selección y el desgaste de la boquilla

Comprobar la posición del alimentador

Movimiento anormal:

Compruebe el servoaccionamiento y el motor

Comprobar los componentes de la transmisión mecánica

Comprobar el sensor de posición

3. Precauciones de mantenimiento

La seguridad es lo primero: realice el mantenimiento mecánico después de apagar el equipo.

Medidas antiestáticas: tome protección antiestática al manipular componentes electrónicos

Utilice repuestos genuinos: Intente utilizar repuestos originales

Registre el proceso de mantenimiento: registre los pasos de mantenimiento y las piezas de repuesto en detalle

VII. Tendencias del desarrollo tecnológico

Mayor velocidad: adopta un diseño más liviano y un sistema de accionamiento más rápido.

Mayor precisión: aplicación de la tecnología de nanoposicionamiento

Inteligencia: integrar más sensores para lograr un mantenimiento predictivo

Diseño modular: conveniente para reemplazo y reparación rápidos

Integración multifunción: integre más funciones de detección en el cabezal de trabajo

A través de la comprensión integral anterior de la estructura, función, mantenimiento y métodos de reparación del cabezal de trabajo CPP, puede utilizar y mantener mejor la máquina de colocación ASM para garantizar el funcionamiento estable y eficiente de la línea de producción.