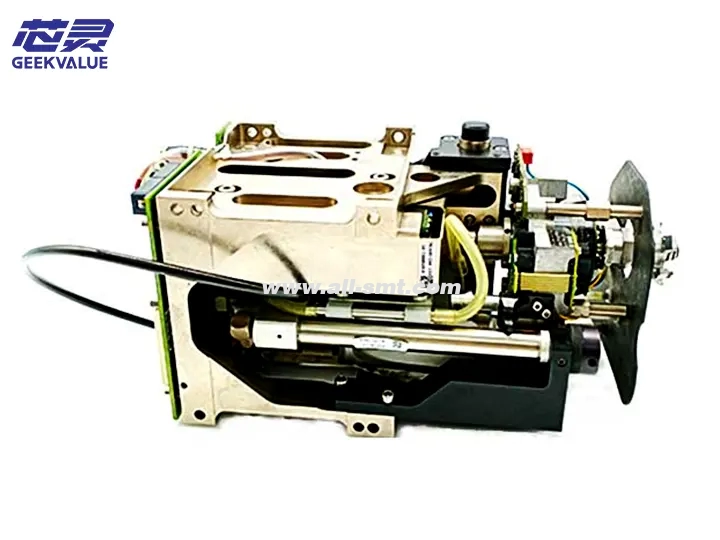

El cabezal TH IC (circuito integrado de orificio pasante) es un componente clave en la máquina de colocación ASM, diseñado específicamente para insertar componentes de orificio pasante (como circuitos integrados DIP, conectores, condensadores electrolíticos, etc.). Combina una alineación mecánica de alta precisión y un control estable de la fuerza de inserción, ideal para la colocación de componentes de orificio pasante de alta precisión y alta variedad.

2. Composición estructural

1. Estructura mecánica

Sistema de accionamiento del eje Z: servomotor + husillo de bolas, control de profundidad de inserción y presión

Mecanismo de sujeción: fuerza de sujeción ajustable, adecuado para componentes THT (tecnología de orificio pasante) de diferentes tamaños

Mecanismo de centrado: sistema de alineación óptico o mecánico para garantizar que los pines estén alineados con los orificios de la PCB

Interfaz de alimentación: se puede acoplar a un alimentador vibratorio o a un alimentador de tubo para lograr una alimentación estable

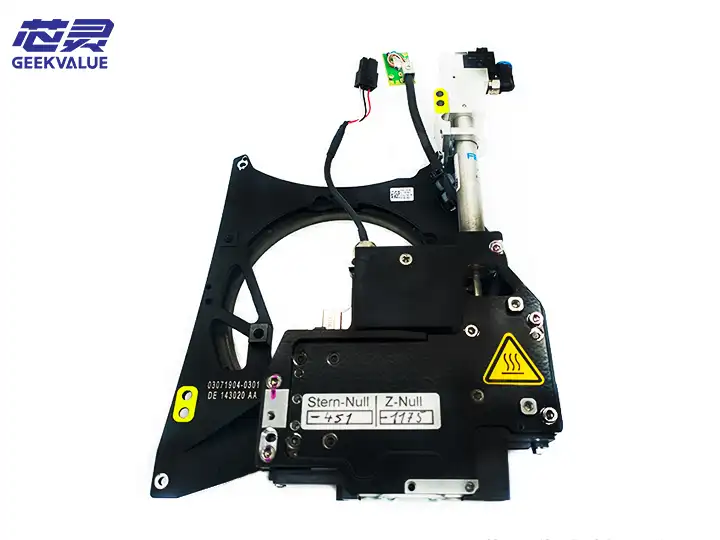

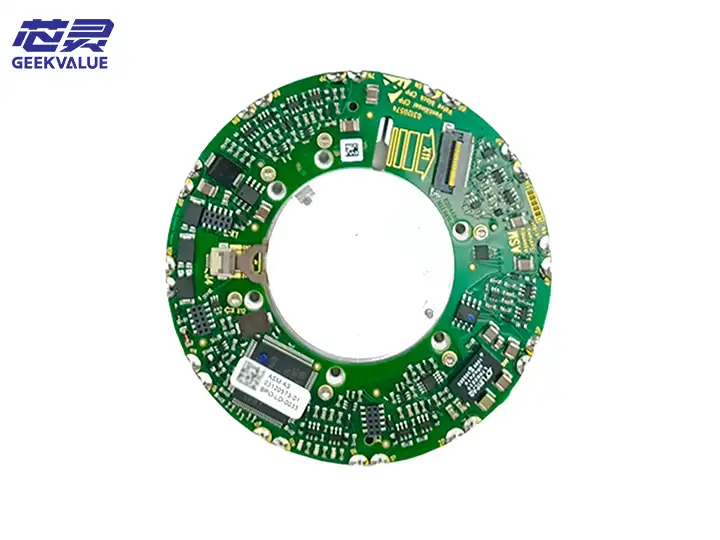

2. Sistema electrónico

Sistema de servocontrol: control de alta precisión de la posición y fuerza de inserción.

Sensor de retroalimentación de fuerza: monitorea la presión de inserción para evitar daños a los componentes o PCB

Sistema de visión (opcional): se utiliza para la detección de pasadores y la compensación de alineación.

3. Sistema auxiliar

Dispositivo de reemplazo automático de abrazadera (compatible con algunos modelos de alta gama)

Mecanismo de autolimpieza: evita que los residuos de fundente afecten la precisión de sujeción

Sistema de lubricación: garantiza la estabilidad del funcionamiento a largo plazo.

3. Especificaciones del cabezal de parche SMT

Parámetro Rango de especificación Descripción

Componentes aplicables: circuito integrado DIP, conector, condensador electrolítico, etc. Distancia entre pines ≥2,54 mm (THT estándar)

Precisión de instalación ±0,05 mm La alineación óptica se puede aumentar a ±0,02 mm

Rango de fuerza de inserción 0,5 N ~ 10 N Control programable para evitar daños en la PCB

Tamaño máximo del componente 50 mm × 50 mm (según el modelo) Algunos modelos admiten tamaños más grandes

Velocidad de inserción 800~1500CPH (dependiendo de la complejidad del componente) Los modelos de alta velocidad pueden alcanzar 2000CPH

IV. Ventajas y características

1. Inserción de alta precisión

Adopte control servo + retroalimentación de fuerza para garantizar que los pines se inserten con precisión en los orificios de la PCB para evitar dobleces o desalineaciones.

Alineación visual opcional para satisfacer las necesidades de placas PCB de alta densidad.

2. Fuerza de sujeción estable y confiable

Control de presión programable para evitar daños en los componentes o en la almohadilla de PCB.

Diseño de pinza adaptable, compatible con componentes THT de diferentes tamaños.

3. Alta compatibilidad

Admite múltiples métodos de alimentación (tipo tubo, tipo disco vibratorio, tipo bandeja, etc.).

El accesorio se puede reemplazar rápidamente para reducir el tiempo de cambio de línea.

4. Monitoreo inteligente

Monitoreo en tiempo real de la presión del enchufe, alarma automática y pausa en caso de anormalidad.

Equipado con función de autodiagnóstico para reducir el tiempo de inactividad.

V. Errores comunes e información de fallas

1. Falla mecánica

Código de error Descripción del fallo Posible causa

E110 Error de sobrecarrera del eje Z Anormalidad del límite mecánico/error del parámetro del servo

E205 Pinza no cerrada/atascada Mecanismo de pinza desgastado/presión de aire insuficiente

E310 Fuerza de inserción excedida Falla del sensor de presión/desajuste del tamaño del componente

2. Fallo del sensor

Código de error Descripción del fallo Posible causa

E401 Señal de retroalimentación de fuerza anormal Daño del sensor/interferencia de señal

E502 Falla de alineación visual Contaminación de la lente/falla de la fuente de luz

E603 Señal del codificador perdida Cable suelto/codificador dañado

3. Fallo de alimentación

Código de error Descripción del fallo Posible causa

E701 Componente no aspirado Alimentador no en su lugar/vacío insuficiente

E702 Deformación/falta de pasador La vibración de alimentación es demasiado grande/la calidad del componente es deficiente

VI. Método de mantenimiento

1. Mantenimiento diario

Limpieza de la pinza y la boquilla: Limpie con un paño sin polvo + IPA (alcohol isopropílico) para evitar residuos de fundente.

Verifique la presión del aire: asegúrese de que sea estable (generalmente entre 0,5 y 0,7 MPa).

Lubricar los rieles guía/tornillos: utilice la grasa especificada, una vez al mes.

2. Mantenimiento regular (cada 3 a 6 meses)

Comprobar el desgaste de las mordazas: sustituir las piezas de sujeción desgastadas.

Calibrar el sensor de fuerza: garantizar una presión de inserción precisa.

Compruebe el servomotor: pruebe la estabilidad del funcionamiento para evitar vibraciones.

3. Mantenimiento anual

Calibrar completamente la precisión mecánica (recorrido del eje Z, mecanismo de centrado, etc.).

Reemplace las tuberías y cables de aire viejos.

Actualizar el firmware (si hay una nueva versión disponible).

VII. Métodos de resolución de problemas

1. Desplazamiento de la posición del complemento

Posibles causas: desalineación/desviación de posicionamiento de la PCB

Solución:

Recalibrar el sistema visual

Compruebe si el soporte de la PCB está suelto

2. Presión de conexión anormal (alarma E310)

Posibles causas: falla del sensor de presión/desajuste del tamaño del componente

Solución:

Compruebe si las especificaciones de los componentes coinciden

Recalibrar el sensor de fuerza

3. No se puede cerrar el dispositivo (alarma E205)

Posibles causas: presión de aire insuficiente/fallo de la válvula solenoide

Solución:

Compruebe si la línea de aire tiene fugas

Limpie o reemplace la válvula solenoide

8. Conclusión

El cabezal TH IC de ASM es ideal para la inserción de componentes de orificio pasante gracias a su alta precisión, estabilidad y capacidad de monitorización inteligente. Mediante un mantenimiento y una solución de problemas adecuados, se puede mejorar considerablemente la eficiencia y el rendimiento de la producción. En entornos de producción con alta diversidad de componentes, se recomienda la calibración regular y el reemplazo de las piezas de desgaste para garantizar un funcionamiento estable a largo plazo.