TH IC (Through Hole Integrated Circuit - Integrisano kolo kroz rupu) glava je ključna komponenta u ASM mašini za postavljanje, posebno dizajnirana za umetanje komponenti kroz rupu (kao što su DIP IC-ovi, konektori, elektrolitički kondenzatori itd.). Kombinuje visokoprecizno mehaničko poravnanje i stabilnu kontrolu sile umetanja, pogodna za potrebe visokopreciznog postavljanja komponenti kroz rupu.

2. Strukturni sastav

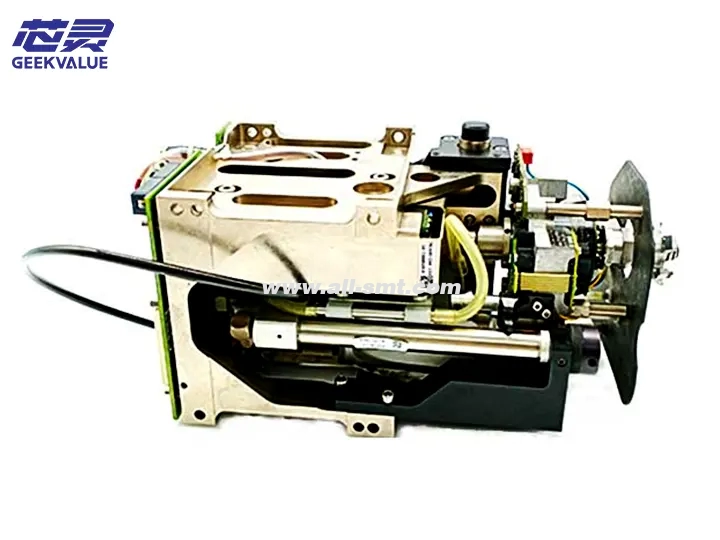

1. Mehanička struktura

Pogonski sistem Z-ose: servo motor + kuglični vijak, kontrola dubine umetanja i pritiska

Mehanizam stezanja: podesiva sila stezanja, pogodan za THT (tehnologija provrtanja) komponente različitih veličina

Mehanizam za centriranje: optički ili mehanički sistem za poravnanje kako bi se osiguralo da su pinovi poravnati s otvorima na PCB ploči

Interfejs za hranjenje: može se spojiti s vibrirajućim dodavačem ili cijevnim dodavačem radi postizanja stabilnog hranjenja

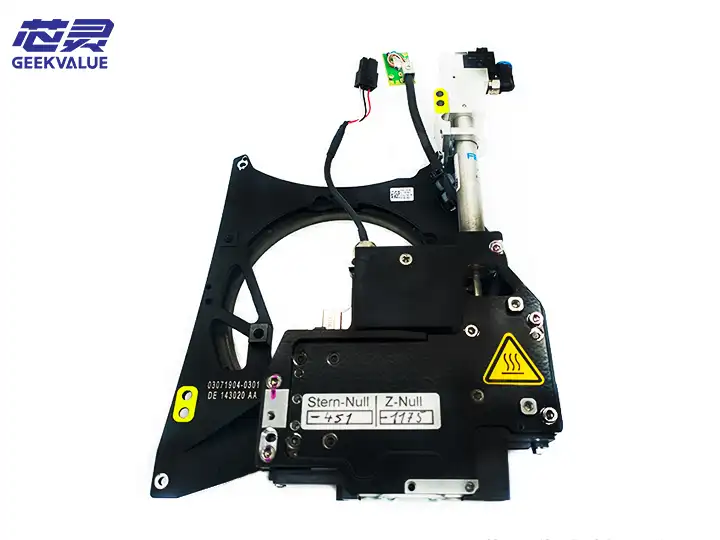

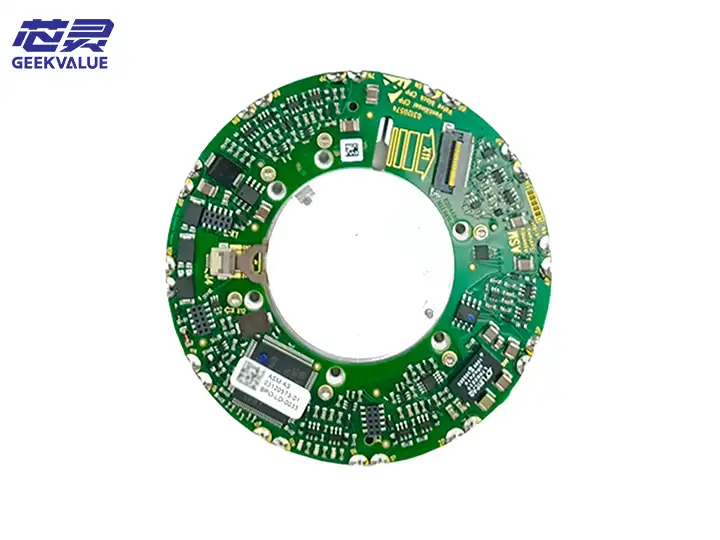

2. Elektronski sistem

Servo upravljački sistem: visokoprecizna kontrola položaja i sile umetanja

Senzor povratne sprege sile: prati pritisak umetanja kako bi se spriječilo oštećenje komponenti ili PCB ploča

Sistem vida (opciono): koristi se za detekciju pinova i kompenzaciju poravnanja

3. Pomoćni sistem

Uređaj za automatsku zamjenu stezaljki (podržan od strane nekih vrhunskih modela)

Mehanizam za samočišćenje: sprječava da ostaci fluksa utiču na tačnost stezanja

Sistem podmazivanja: osigurava dugoročnu stabilnost rada

3. Specifikacije SMT patch glave

Parametar Raspon specifikacija Opis

Primjenjive komponente: DIP IC, konektor, elektrolitički kondenzator, itd. Razmak između pinova ≥2,54 mm (standardni THT)

Tačnost instalacije ±0,05 mm Optičko poravnanje se može povećati na ±0,02 mm

Raspon sile umetanja 0,5 N ~ 10 N Programabilna kontrola za sprječavanje oštećenja PCB-a

Maksimalna veličina komponente 50 mm × 50 mm (u zavisnosti od modela) Neki modeli podržavaju veće veličine

Brzina umetanja 800~1500 CPH (u zavisnosti od složenosti komponente) Modeli velike brzine mogu dostići 2000 CPH

IV. Prednosti i karakteristike

1. Visokoprecizno umetanje

Usvojite servo kontrolu + povratnu informaciju o sili kako biste osigurali da su pinovi precizno umetnuti u rupe na PCB ploči i izbjegli savijanje ili neusklađenost.

Opciono vizuelno poravnanje kako bi se zadovoljile potrebe PCB ploča visoke gustine.

2. Stabilna i pouzdana sila stezanja

Programabilna kontrola pritiska za sprečavanje oštećenja komponenti ili PCB pločica.

Adaptivni dizajn hvataljke, kompatibilan s THT komponentama različitih veličina.

3. Visoka kompatibilnost

Podržava više metoda hranjenja (tip cijevi, tip vibracijskog diska, tip poslužavnika itd.).

Pribor se može brzo zamijeniti kako bi se smanjilo vrijeme promjene linije.

4. Inteligentno praćenje

Praćenje pritiska u utičnici u realnom vremenu, automatski alarm i pauza u slučaju abnormalnosti.

Opremljen funkcijom samodijagnostike za smanjenje zastoja.

V. Uobičajene greške i informacije o kvarovima

1. Mehanički kvar

Šifra greške Opis greške Mogući uzrok

E110 Greška prekoračenja Z ose Anomalija mehaničkog ograničenja/greška servo parametra

E205 Hvataljka nije zatvorena/zaglavljena Mehanizam hvataljke je istrošen/nedovoljan pritisak zraka

E310 Prekoračena sila umetanja Kvar senzora pritiska/neusklađenost veličine komponente

2. Kvar senzora

Šifra greške Opis greške Mogući uzrok

E401 Nenormalan signal povratne sprege sile Oštećenje senzora/smetnja signala

E502 Greška u vizuelnom poravnanju Kontaminacija sočiva/kvar izvora svjetlosti

E603 Izgubljen signal enkodera. Kabl labav/enkoder oštećen.

3. Neuspjeh hranjenja

Šifra greške Opis greške Mogući uzrok

E701 Komponenta nije usisana. Uvlakač nije na mjestu/vakuum nije dovoljan.

E702 Deformacija/nedostatak igle Vibracije pri hranjenju su prevelike/kvalitet komponente je loš

VI. Metoda održavanja

1. Svakodnevno održavanje

Čišćenje hvataljke i mlaznice: Obrišite krpom bez prašine + IPA (izopropil alkohol) kako biste spriječili ostatke fluksa.

Provjerite pritisak zraka: Uvjerite se da je stabilan (obično 0,5~0,7 MPa).

Podmazivanje vodilica/vijaka: Koristite specificiranu mast, jednom mjesečno.

2. Redovno održavanje (svakih 3~6 mjeseci)

Provjerite istrošenost čeljusti: Zamijenite istrošene stezne dijelove.

Kalibrirajte senzor sile: Osigurajte tačan pritisak umetanja.

Provjerite servo motor: Testirajte stabilnost rada kako biste izbjegli podrhtavanje.

3. Godišnje održavanje

Potpuno kalibrirajte mehaničku tačnost (pomak Z-ose, mehanizam za centriranje, itd.).

Zamijenite stare zračne cijevi/kablove.

Nadogradite firmver (ako je dostupna nova verzija).

VII. Metode rješavanja problema

1. Pomak pozicije utikača

Mogući uzroci: neusklađenost/odstupanje od pozicioniranja PCB-a

Rješenje:

Rekalibrirajte vizualni sistem

Provjerite je li pričvršćivač PCB ploče labav

2. Nenormalan pritisak u utičnici (alarm E310)

Mogući uzroci: kvar senzora pritiska/neusklađenost veličine komponenti

Rješenje:

Provjerite da li se specifikacije komponenti podudaraju

Ponovo kalibrirajte senzor sile

3. Uređaj se ne može zatvoriti (alarm E205)

Mogući uzroci: nedovoljan pritisak zraka/kvar solenoidnog ventila

Rješenje:

Provjerite da li zračna cijev propušta

Očistite ili zamijenite solenoidni ventil

8. Zaključak

ASM-ova TH IC glava je idealan izbor za umetanje komponenti kroz rupu zbog svoje visoke preciznosti, stabilnosti i inteligentnih mogućnosti praćenja. Pravilnim održavanjem i rješavanjem problema, efikasnost proizvodnje i prinos mogu se značajno poboljšati. Za proizvodna okruženja s velikom količinom miješanih materijala, preporučuje se redovna kalibracija i zamjena potrošnih dijelova kako bi se osigurao dugoročni stabilan rad.