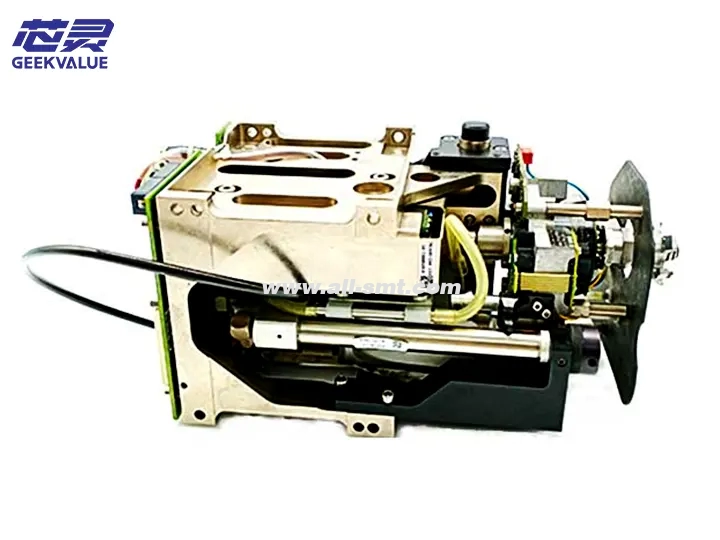

Главата TH IC (Through Hole Integrated Circuit - интегрална схема през отвор) е ключов компонент в машината за поставяне ASM, специално проектирана за поставяне на компоненти през отвори (като DIP интегрални схеми, конектори, електролитни кондензатори и др.). Тя съчетава високопрецизно механично подравняване и стабилен контрол на силата на вмъкване, подходяща за нуждите от висококачествено и прецизно поставяне на компоненти през отвори.

2. Структурен състав

1. Механична структура

Задвижваща система по оста Z: серво мотор + сачмен винт, контрол на дълбочината на вкарване и налягането

Затягащ механизъм: регулируема сила на затягане, подходящ за THT (технология за отвор) компоненти с различни размери

Центриращ механизъм: оптична или механична система за подравняване, за да се гарантира, че пиновете са подравнени с отворите на печатната платка

Интерфейс за хранене: може да се свърже с вибрационно или тръбно захранващо устройство за постигане на стабилно хранене

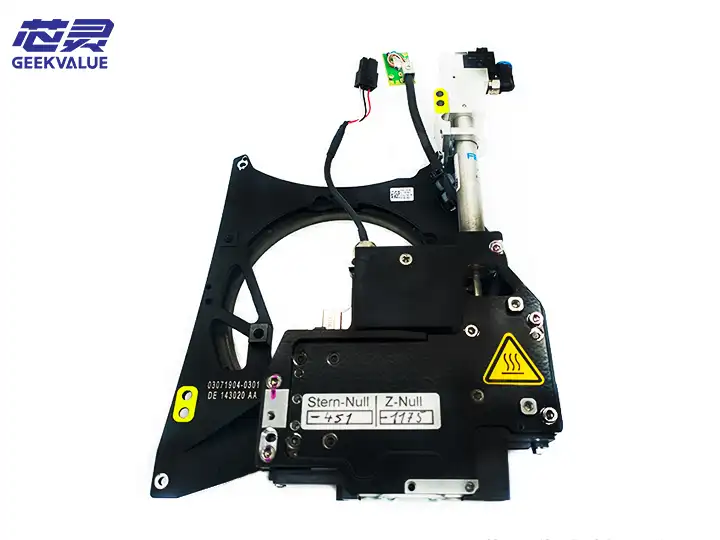

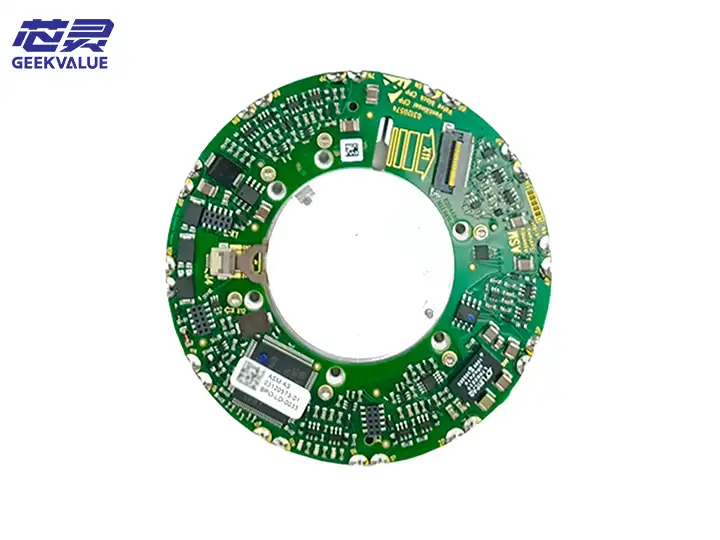

2. Електронна система

Серво система за управление: високопрецизен контрол на позицията и силата на вмъкване

Сензор за обратна връзка по силата: следи налягането при вкарване, за да предотврати повреда на компоненти или печатни платки

Система за зрение (опционално): използва се за откриване на щифтове и компенсация на подравняването

3. Спомагателна система

Устройство за автоматична смяна на скобите (поддържа се от някои модели от висок клас)

Самопочистващ се механизъм: предотвратява остатъците от флюс да повлияят на точността на затягане

Система за смазване: осигурява дългосрочна стабилност на работата

3. Спецификации на SMT пач главите

Параметър Диапазон на спецификацията Описание

Приложими компоненти: DIP интегрална схема, конектор, електролитен кондензатор и др. Разстояние между пиновете ≥2,54 мм (стандартен THT)

Точност на монтаж ±0,05 мм Оптичното подравняване може да се увеличи до ±0,02 мм

Диапазон на сила на вмъкване 0.5N~10N Програмируемо управление за предотвратяване на повреда на печатната платка

Максимален размер на компонента 50 мм × 50 мм (в зависимост от модела) Някои модели поддържат по-големи размери

Скорост на вмъкване 800~1500 CPH (в зависимост от сложността на компонента) Високоскоростните модели могат да достигнат 2000 CPH

IV. Предимства и характеристики

1. Високопрецизно вмъкване

Използвайте серво управление + обратна връзка по сила, за да гарантирате, че пиновете са точно поставени в отворите на печатната платка, за да се избегне огъване или несъответствие.

Опционално визуално подравняване, за да се отговори на нуждите на печатни платки с висока плътност.

2. Стабилна и надеждна сила на затягане

Програмируем контрол на налягането за предотвратяване на повреда на компоненти или повреда на печатни платки.

Адаптивен дизайн на захващача, съвместим с THT компоненти с различни размери.

3. Висока съвместимост

Поддържа множество методи на хранене (тип тръба, тип вибрационен диск, тип тава и др.).

Приспособлението може да се смени бързо, за да се намали времето за смяна на линията.

4. Интелигентно наблюдение

Мониторинг на налягането в контакта в реално време, автоматична аларма и пауза при отклонение от нормата.

Оборудван с функция за самодиагностика за намаляване на времето за престой.

V. Често срещани грешки и информация за неизправности

1. Механична повреда

Код на грешка Описание на повредата Възможна причина

E110 Грешка при превишаване на оста Z Аномалия в механичното ограничение/грешка в параметрите на серво

E205 Хващачът не е затворен/заседнал. Механизмът на хващача е износен/недостатъчно налягане на въздуха.

E310 Превишена сила на вмъкване Неизправност на сензора за налягане/несъответствие в размера на компонента

2. Повреда на сензора

Код на грешка Описание на повредата Възможна причина

E401 Ненормален сигнал за обратна връзка по силата Повреда на сензора/смущения в сигнала

E502 Грешка във визуалното подравняване Замърсяване на лещата/повреда на източника на светлина

E603 Загуба на сигнал от енкодера Разхлабен кабел/енкодер повреден

3. Неуспех при хранене

Код на грешка Описание на повредата Възможна причина

E701 Компонентът не е засмукан. Подаващото устройство не е на мястото си/недостатъчен вакуум.

E702 Деформация/липса на щифт Вибрацията при подаване е твърде голяма/качеството на компонентите е лошо

VI. Метод на поддръжка

1. Ежедневна поддръжка

Почистване на хващача и дюзата: Избършете с кърпа без прах + IPA (изопропилов алкохол), за да предотвратите остатъци от флюс.

Проверете налягането на въздуха: Уверете се, че е стабилно (обикновено 0,5~0,7 MPa).

Смазване на водещите релси/винтове: Използвайте специално обозначената грес веднъж месечно.

2. Редовна поддръжка (на всеки 3~6 месеца)

Проверете износването на челюстите: Сменете износените затягащи части.

Калибрирайте сензора за сила: Осигурете точно налягане при вкарване.

Проверете серво мотора: Тествайте стабилността на работа, за да избегнете трептене.

3. Годишна поддръжка

Пълно калибриране на механичната точност (ход по оста Z, механизъм за центриране и др.).

Сменете стареещите въздухопроводни тръби/кабели.

Актуализирайте фърмуера (ако има налична нова версия).

VII. Методи за отстраняване на неизправности

1. Отместване на позицията на щепсела

Възможни причини: несъответствие/отклонение в позиционирането на печатната платка

Решение:

Рекалибрирайте зрителната система

Проверете дали крепежът на печатната платка е хлабав

2. Ненормално налягане в контакта (аларма E310)

Възможни причини: повреда на сензора за налягане/несъответствие в размера на компонентите

Решение:

Проверете дали спецификациите на компонентите съвпадат

Калибрирайте отново сензора за сила

3. Арматурата не може да се затвори (аларма E205)

Възможни причини: недостатъчно налягане на въздуха/повреда на електромагнитния клапан

Решение:

Проверете дали въздушната линия тече

Почистете или сменете електромагнитния клапан

8. Заключение

Главата TH IC на ASM е идеален избор за вмъкване на компоненти през отвори, благодарение на високата си прецизност, стабилност и интелигентни възможности за наблюдение. Чрез правилна поддръжка и отстраняване на неизправности, ефективността на производството и добивът могат да бъдат значително подобрени. За производствени среди с високо съдържание на смеси се препоръчва редовно калибриране и подмяна на износващи се части, за да се осигури дългосрочна стабилна работа.