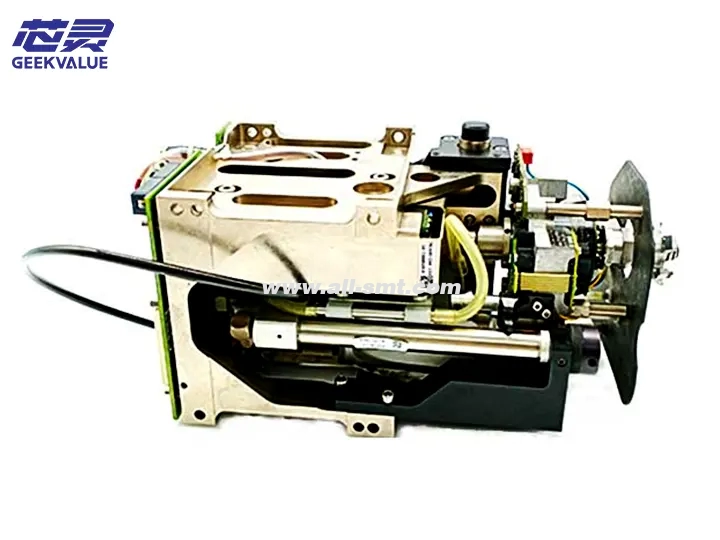

TH IC (per skylę integrinio grandyno) galvutė yra pagrindinis ASM įdėjimo mašinos komponentas, specialiai sukurtas įdėti kiauryminius komponentus (pvz., DIP IC, jungtis, elektrolitinius kondensatorius ir kt.). Ji sujungia didelio tikslumo mechaninį lygiavimą ir stabilų įdėjimo jėgos valdymą, todėl tinka didelio mišrumo, didelio tikslumo kiauryminių komponentų įdėjimo poreikiams.

2. Struktūrinė sudėtis

1. Mechaninė konstrukcija

Z ašies pavaros sistema: servovariklis + rutulinis sraigtas, kontroliuojamas įterpimo gylis ir slėgis

Prispaudimo mechanizmas: reguliuojama prispaudimo jėga, tinka įvairių dydžių THT (per skyles įspaudžiamiems) komponentams

Centravimo mechanizmas: optinė arba mechaninė lygiavimo sistema, užtikrinanti, kad kaiščiai būtų sulygiuoti su PCB skylėmis

Maitinimo sąsaja: galima prijungti prie vibruojančio arba vamzdinio tiektuvo, kad būtų užtikrintas stabilus maitinimas

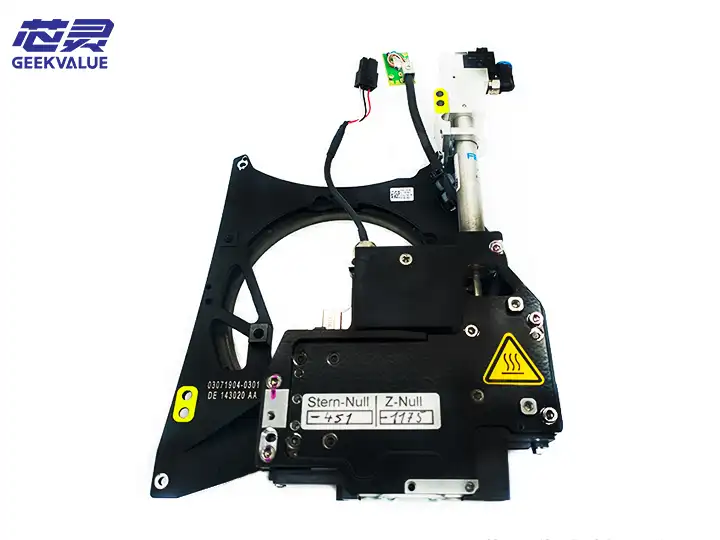

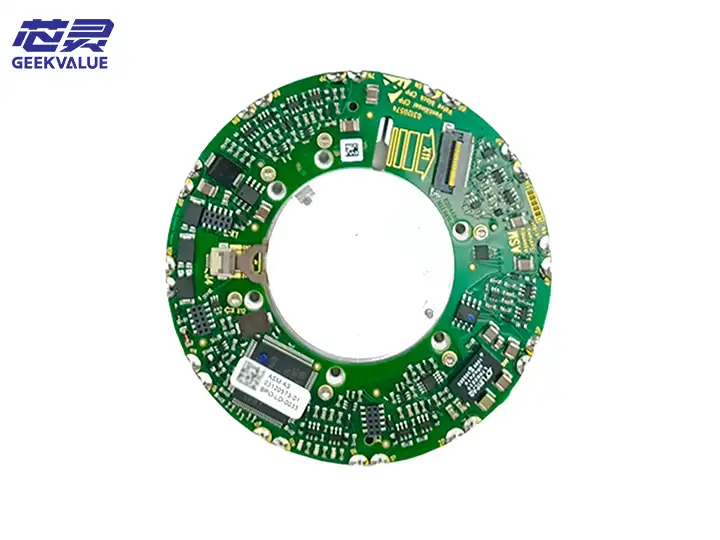

2. Elektroninė sistema

Servo valdymo sistema: didelio tikslumo įdėjimo padėties ir jėgos valdymas

Jėgos grįžtamojo ryšio jutiklis: stebi įdėjimo slėgį, kad būtų išvengta komponentų ar spausdintinių plokščių pažeidimo

Regėjimo sistema (pasirinktinai): naudojama kaiščių aptikimui ir lygiavimo kompensavimui

3. Pagalbinė sistema

Automatinis spaustukų keitimo įtaisas (palaikomas kai kuriuose aukščiausios klasės modeliuose)

Savaime išsivalantis mechanizmas: apsaugo nuo fliuso likučių poveikio prispaudimo tikslumui

Tepimo sistema: užtikrina ilgalaikį veikimo stabilumą

3. SMT pleistro galvutės specifikacijos

Parametras Specifikacijos diapazonas Aprašymas

Taikomi komponentai: DIP IC, jungtis, elektrolitinis kondensatorius ir kt. Tarpas tarp kontaktų ≥2,54 mm (standartinis THT)

Montavimo tikslumas ±0,05 mm. Optinį išlygiavimą galima padidinti iki ±0,02 mm.

Įdėjimo jėgos diapazonas 0,5 N ~ 10 N. Programuojamas valdymas, siekiant išvengti PCB pažeidimų.

Didžiausias komponento dydis 50 mm × 50 mm (priklausomai nuo modelio). Kai kurie modeliai palaiko didesnius dydžius.

Įterpimo greitis 800–1500 CPH (priklausomai nuo komponento sudėtingumo). Didelės spartos modeliai gali pasiekti 2000 CPH.

IV. Privalumai ir savybės

1. Didelio tikslumo įdėjimas

Naudokite servo valdymą + jėgos grįžtamąjį ryšį, kad užtikrintumėte, jog kaiščiai būtų tiksliai įstatyti į PCB skyles ir išvengtumėte lenkimo ar nesutapimo.

Papildomas vizualinis išlyginimas, atitinkantis didelio tankio PCB plokščių poreikius.

2. Stabili ir patikima prispaudimo jėga

Programuojamas slėgio valdymas, siekiant išvengti komponentų ar PCB plokščių pažeidimų.

Adaptyvus griebtuvo dizainas, suderinamas su įvairių dydžių THT komponentais.

3. Didelis suderinamumas

Palaiko kelis maitinimo būdus (vamzdelio tipo, vibruojančio disko tipo, padėklo tipo ir kt.).

Įtvirtinimą galima greitai pakeisti, kad sutrumpėtų linijos keitimo laikas.

4. Pažangus stebėjimas

Įkrovimo slėgio stebėjimas realiuoju laiku, automatinis aliarmas ir pristabdymas, kai slėgis nukrypsta nuo normos.

Įrengta savidiagnostikos funkcija, skirta sumažinti prastovų laiką.

V. Dažniausios klaidos ir informacija apie gedimus

1. Mechaninis gedimas

Klaidos kodas Gedimo aprašymas Galima priežastis

E110 Z ašies perkrovos klaida Mechaninės ribos sutrikimas / servo parametro klaida

E205 Griebtuvas neuždarytas / užstrigęs Griebtuvo mechanizmas susidėvėjęs / nepakankamas oro slėgis

E310 Įterpimo jėga viršyta Slėgio jutiklio gedimas / komponento dydžio neatitikimas

2. Jutiklio gedimas

Klaidos kodas Gedimo aprašymas Galima priežastis

E401 Nenormalus jėgos grįžtamojo ryšio signalas Jutiklio pažeidimas / signalo trukdžiai

E502 Regėjimo suderinimo sutrikimas Lęšio užterštumas / šviesos šaltinio gedimas

E603 Dingęs kodavimo įrenginio signalas Atsilaisvinęs kabelis / pažeistas kodavimo įrenginys

3. Maitinimo sutrikimas

Klaidos kodas Gedimo aprašymas Galima priežastis

E701 Komponentas neįsiurbiamas Tiektuvas ne vietoje / nepakankamas vakuumas

E702 Kaiščio deformacija / nebuvimas. Padavimo vibracija per didelė / komponento kokybė prasta.

VI. Priežiūros metodas

1. Kasdienė priežiūra

Griebtuvo ir antgalio valymas: nuvalykite dulkių neturinčia šluoste ir IPA (izopropilo alkoholiu), kad neliktų fliuso likučių.

Patikrinkite oro slėgį: įsitikinkite, kad jis stabilus (paprastai 0,5–0,7 MPa).

Kreipiamųjų bėgelių / varžtų sutepimas: naudokite nurodytą tepalą kartą per mėnesį.

2. Reguliari priežiūra (kas 3–6 mėnesius)

Patikrinkite žandikaulių susidėvėjimą: pakeiskite susidėvėjusias prispaudimo dalis.

Kalibruokite jėgos jutiklį: užtikrinkite tikslų įdėjimo slėgį.

Patikrinkite servo variklį: patikrinkite veikimo stabilumą, kad išvengtumėte virpesių.

3. Metinė priežiūra

Visiškai sukalibruokite mechaninį tikslumą (Z ašies eigą, centravimo mechanizmą ir kt.).

Pakeiskite senstančius oro vamzdžius / kabelius.

Atnaujinkite programinę-aparatinę įrangą (jei yra nauja versija).

VII. Trikčių šalinimo metodai

1. Įskiepio padėties poslinkis

Galimos priežastys: nesuderinamumas / spausdintinės plokštės padėties nuokrypis

Sprendimas:

Iš naujo kalibruokite regos sistemą

Patikrinkite, ar PCB tvirtinimo detalė nėra atsilaisvinusi

2. Nenormalus įjungimo slėgis (aliarmas E310)

Galimos priežastys: slėgio jutiklio gedimas / komponentų dydžio neatitikimas

Sprendimas:

Patikrinkite, ar komponentų specifikacijos atitinka

Iš naujo kalibruokite jėgos jutiklį

3. Įrenginio negalima uždaryti (aliarmas E205)

Galimos priežastys: nepakankamas oro slėgis / solenoidinio vožtuvo gedimas

Sprendimas:

Patikrinkite, ar nėra oro linijos nuotėkio

Išvalykite arba pakeiskite solenoidinį vožtuvą

8. Išvada

ASM TH IC galvutė yra idealus pasirinkimas kiauryminiams komponentams įdėti dėl didelio tikslumo, stabilumo ir išmanių stebėjimo galimybių. Tinkamai prižiūrint ir šalinant triktis, galima gerokai padidinti gamybos efektyvumą ir našumą. Didelės mišrios gamybos aplinkoje rekomenduojama reguliariai kalibruoti ir keisti susidėvinčias dalis, kad būtų užtikrintas ilgalaikis stabilus veikimas.