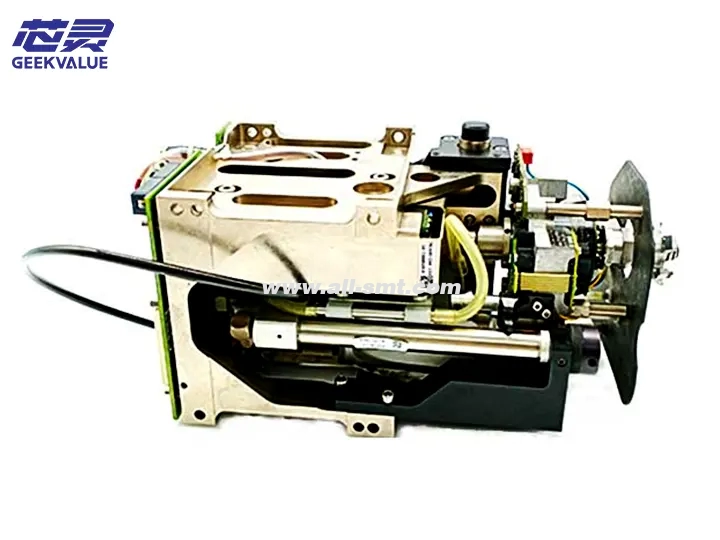

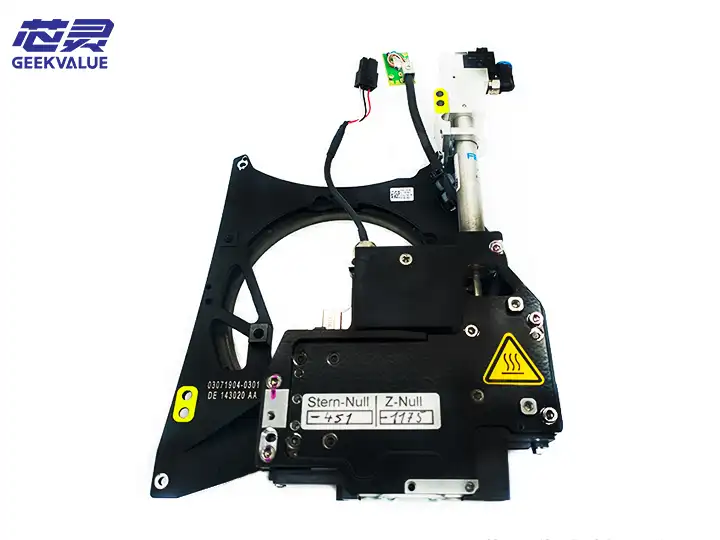

La tête TH IC (Through Hole Integrated Circuit) est un composant clé de la machine de placement ASM, spécialement conçue pour l'insertion de composants traversants (tels que les circuits intégrés DIP, les connecteurs, les condensateurs électrolytiques, etc.). Elle combine un alignement mécanique de haute précision et un contrôle stable de la force d'insertion, ce qui la rend adaptée aux besoins de placement de composants traversants de haute précision et de grande diversité.

2. Composition structurelle

1. Structure mécanique

Système d'entraînement de l'axe Z : servomoteur + vis à billes, contrôle de la profondeur d'insertion et de la pression

Mécanisme de serrage : force de serrage réglable, adapté aux composants THT (technologie à trou traversant) de différentes tailles

Mécanisme de centrage : système d'alignement optique ou mécanique pour garantir que les broches sont alignées avec les trous du PCB

Interface d'alimentation : peut être connectée à un alimentateur vibrant ou à un alimentateur tubulaire pour obtenir une alimentation stable

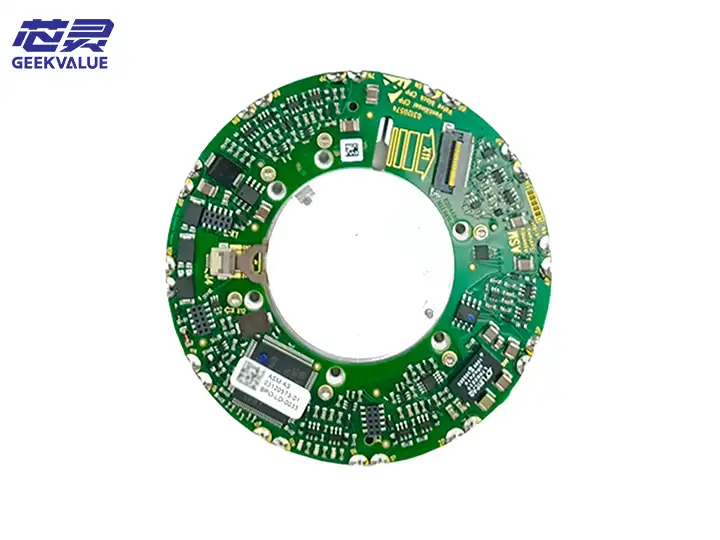

2. Système électronique

Système de servocommande : contrôle de haute précision de la position d'insertion et de la force

Capteur de retour de force : surveille la pression d'insertion pour éviter d'endommager les composants ou les circuits imprimés

Système de vision (en option) : utilisé pour la détection des broches et la compensation d'alignement

3. Système auxiliaire

Dispositif de remplacement automatique des pinces (pris en charge par certains modèles haut de gamme)

Mécanisme autonettoyant : empêche les résidus de flux d'affecter la précision de serrage

Système de lubrification : assurer la stabilité de fonctionnement à long terme

3. Spécifications de la tête de patch SMT

Plage de spécifications des paramètres Description

Composants applicables : DIP IC, connecteur, condensateur électrolytique, etc. Espacement des broches ≥ 2,54 mm (THT standard)

Précision d'installation ± 0,05 mm L'alignement optique peut être augmenté jusqu'à ± 0,02 mm

Plage de force d'insertion 0,5 N~10 N Contrôle programmable pour éviter d'endommager le PCB

Taille maximale des composants 50 mm × 50 mm (selon le modèle) Certains modèles prennent en charge des tailles plus grandes

Vitesse d'insertion 800~1500CPH (selon la complexité du composant) Les modèles haute vitesse peuvent atteindre 2000CPH

IV. Avantages et caractéristiques

1. Insertion de haute précision

Adoptez le contrôle servo + le retour de force pour garantir que les broches sont insérées avec précision dans les trous du PCB pour éviter toute flexion ou tout désalignement.

Alignement visuel optionnel pour répondre aux besoins des cartes PCB haute densité.

2. Force de serrage stable et fiable

Contrôle de pression programmable pour éviter d'endommager les composants ou les pastilles de PCB.

Conception de pince adaptative, compatible avec les composants THT de différentes tailles.

3. Haute compatibilité

Prend en charge plusieurs méthodes d'alimentation (type tube, type disque vibrant, type plateau, etc.).

Le luminaire peut être rapidement remplacé pour réduire le temps de changement de ligne.

4. Surveillance intelligente

Surveillance en temps réel de la pression de branchement, alarme automatique et pause en cas d'anomalie.

Équipé d'une fonction d'autodiagnostic pour réduire les temps d'arrêt.

V. Erreurs courantes et informations sur les défauts

1. Défaillance mécanique

Code d'erreur Description du défaut Cause possible

E110 Erreur de dépassement de course de l'axe Z Anomalie de limite mécanique/erreur de paramètre d'asservissement

E205 Pince non fermée/bloquée Mécanisme de pince usé/pression d'air insuffisante

E310 Force d'insertion dépassée Défaillance du capteur de pression/incompatibilité de taille de composant

2. Défaillance du capteur

Code d'erreur Description du défaut Cause possible

E401 Signal de retour de force anormal Dommage du capteur/interférence du signal

E502 Défaut d'alignement visuel Contamination de la lentille/défaillance de la source lumineuse

E603 Signal d'encodeur perdu Câble desserré/encodeur endommagé

3. Échec de l'alimentation

Code d'erreur Description du défaut Cause possible

E701 Composant non aspiré Chargeur non en place/vide insuffisant

E702 Déformation/manque de la broche La vibration d'alimentation est trop importante/la qualité du composant est médiocre

VI. Méthode d'entretien

1. Entretien quotidien

Nettoyage de la pince et de la buse : Essuyer avec un chiffon sans poussière + IPA (alcool isopropylique) pour éviter les résidus de flux.

Vérifiez la pression d'air : assurez-vous qu'elle est stable (généralement 0,5 à 0,7 MPa).

Lubrifier les rails/vis de guidage : utiliser la graisse spécifiée, une fois par mois.

2. Entretien régulier (tous les 3 à 6 mois)

Vérifier l'usure des mâchoires : Remplacer les pièces de serrage usées.

Calibrer le capteur de force : garantir une pression d'insertion précise.

Vérifiez le servomoteur : testez la stabilité de fonctionnement pour éviter les tremblements.

3. Entretien annuel

Calibrez entièrement la précision mécanique (course de l'axe Z, mécanisme de centrage, etc.).

Remplacer les tuyaux/câbles d’air vieillissants.

Mettre à jour le firmware (si une nouvelle version est disponible).

VII. Méthodes de dépannage

1. Décalage de position du plug-in

Causes possibles : désalignement/écart de positionnement du PCB

Solution:

Recalibrer le système visuel

Vérifiez si le support du PCB est desserré

2. Pression de branchement anormale (alarme E310)

Causes possibles : défaillance du capteur de pression/inadéquation de la taille des composants

Solution:

Vérifiez si les spécifications des composants correspondent

Recalibrer le capteur de force

3. Le luminaire ne peut pas être fermé (alarme E205)

Causes possibles : pression d'air insuffisante/défaillance de l'électrovanne

Solution:

Vérifiez si la conduite d'air fuit

Nettoyer ou remplacer l'électrovanne

8. Conclusion

La tête TH IC d'ASM est idéale pour l'insertion de composants traversants grâce à sa haute précision, sa stabilité et ses capacités de surveillance intelligente. Une maintenance et un dépannage appropriés permettent d'améliorer considérablement l'efficacité et le rendement de la production. Pour les environnements de production à forte mixité, un étalonnage et un remplacement réguliers des pièces d'usure sont recommandés pour garantir un fonctionnement stable à long terme.