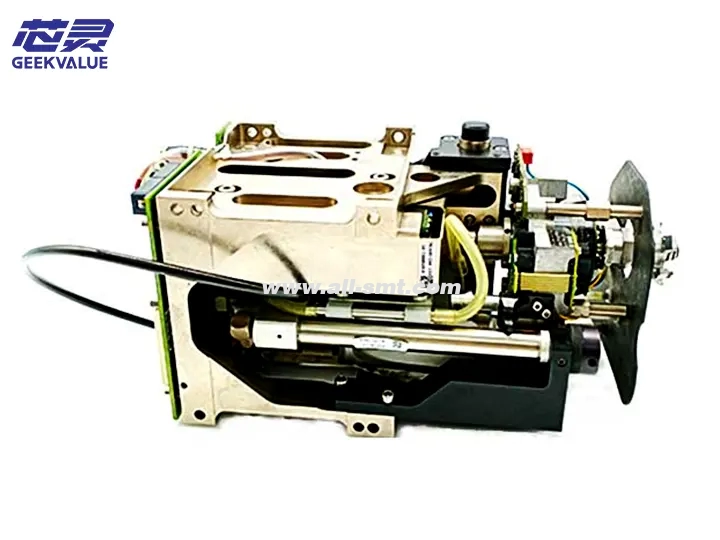

O cabezal TH IC (circuíto integrado pasante) é un compoñente clave na máquina de colocación ASM, deseñado especificamente para inserir compoñentes pasantes (como circuítos integrados DIP, conectores, condensadores electrolíticos, etc.). Combina un aliñamento mecánico de alta precisión e un control estable da forza de inserción, axeitado para as necesidades de colocación de compoñentes pasantes de alta mestura e alta precisión.

2. Composición estrutural

1. Estrutura mecánica

Sistema de accionamento do eixe Z: servomotor + parafuso de bólas, control da profundidade de inserción e da presión

Mecanismo de fixación: forza de fixación axustable, axeitado para compoñentes THT (tecnoloxía de orificios pasantes) de diferentes tamaños

Mecanismo de centrado: sistema de aliñamento óptico ou mecánico para garantir que os pines estean aliñados cos orificios da placa de circuíto impreso

Interface de alimentación: pódese conectar a un alimentador vibratorio ou a un alimentador tubular para lograr unha alimentación estable

2. Sistema electrónico

Sistema de servocontrol: control de alta precisión da posición e forza de inserción

Sensor de retroalimentación de forza: monitoriza a presión de inserción para evitar danos nos compoñentes ou nas placas de circuíto impreso

Sistema de visión (opcional): utilízase para a detección de pinos e a compensación de aliñamento

3. Sistema auxiliar

Dispositivo automático de substitución de abrazaderas (compatible con algúns modelos de gama alta)

Mecanismo de autolimpeza: evita que os residuos de fluxo afecten á precisión da fixación

Sistema de lubricación: garante a estabilidade do funcionamento a longo prazo

3. Especificacións da cabeza de conexión SMT

Rango de especificacións de parámetros Descrición

Compoñentes aplicables: CI DIP, conector, condensador electrolítico, etc. Espazado entre pines ≥2,54 mm (THT estándar)

Precisión de instalación ±0,05 mm A aliñación óptica pode aumentarse a ±0,02 mm

Rango de forza de inserción 0,5 N ~ 10 N Control programable para evitar danos na PCB

Tamaño máximo do compoñente 50 mm × 50 mm (dependendo do modelo). Algúns modelos admiten tamaños maiores.

Velocidade de inserción de 800 a 1500 CPH (dependendo da complexidade do compoñente). Os modelos de alta velocidade poden alcanzar os 2000 CPH.

IV. Vantaxes e características

1. Inserción de alta precisión

Adopta un servocontrol + retroalimentación de forza para garantir que os pines se insiran con precisión nos orificios da PCB para evitar dobraduras ou desalineamentos.

Aliñamento visual opcional para satisfacer as necesidades das placas PCB de alta densidade.

2. Forza de suxeición estable e fiable

Control de presión programable para evitar danos nos compoñentes ou na almofada da placa de circuíto impreso.

Deseño de pinza adaptativo, compatible con compoñentes THT de diferentes tamaños.

3. Alta compatibilidade

Admite varios métodos de alimentación (tipo tubo, tipo disco vibratorio, tipo bandexa, etc.).

O dispositivo pódese substituír rapidamente para reducir o tempo de cambio de liña.

4. Monitorización intelixente

Monitorización en tempo real da presión do enchufe, alarma automática e pausa cando sexa anormal.

Equipado con función de autodiagnóstico para reducir o tempo de inactividade.

V. Erros comúns e información sobre fallos

1. Fallo mecánico

Código de erro Descrición do fallo Posible causa

E110 Erro de sobredesprazamento do eixe Z Anomalía do límite mecánico/erro do parámetro do servo

E205 Pinza non pechada/atascada Mecanismo da pinza desgastado/presión de aire insuficiente

E310 Forza de inserción superada Fallo do sensor de presión/discordancia do tamaño do compoñente

2. Fallo do sensor

Código de erro Descrición do fallo Posible causa

E401 Sinal de retroalimentación de forza anormal Danos no sensor/interferencias no sinal

E502 Fallo de aliñamento visual Contaminación da lente/fallo da fonte de luz

E603 Perda de sinal do codificador Cable solto/codificador danado

3. Fallo na alimentación

Código de erro Descrición do fallo Posible causa

E701 Compoñente non aspirado Alimentador non colocado/vacío insuficiente

E702 Deformación/falta do pin A vibración de alimentación é demasiado grande/a calidade do compoñente é deficiente

VI. Método de mantemento

1. Mantemento diario

Limpeza da pinza e da boquilla: Limpe cun pano sen po + IPA (alcohol isopropílico) para evitar residuos de fluxo.

Comprobe a presión do aire: asegúrese de que sexa estable (normalmente de 0,5 a 0,7 MPa).

Lubricar os carrís/parafusos da guía: usar a graxa especificada unha vez ao mes.

2. Mantemento regular (cada 3~6 meses)

Comprobar o desgaste das mordazas: Substituír as pezas de suxeición desgastadas.

Calibrar o sensor de forza: garantir unha presión de inserción precisa.

Comprobar o servomotor: Probar a estabilidade de funcionamento para evitar trepidacións.

3. Mantemento anual

Calibrar completamente a precisión mecánica (desprazamento do eixe Z, mecanismo de centrado, etc.).

Substituír os tubos/cables de aire antigos.

Actualizar o firmware (se hai unha nova versión dispoñible).

VII. Métodos de resolución de problemas

1. Desprazamento da posición do enchufe

Posibles causas: desalineamento/desviación do posicionamento da placa de circuíto impreso

Solución:

Recalibrar o sistema visual

Comprobe se a fixación da PCB está solta

2. Presión de conexión anormal (alarma E310)

Posibles causas: fallo do sensor de presión/disparidade do tamaño do compoñente

Solución:

Comprobar se as especificacións dos compoñentes coinciden

Recalibrar o sensor de forza

3. Non se pode pechar a luminaria (alarma E205)

Posibles causas: presión de aire insuficiente/fallo da electroválvula

Solución:

Comprobe se a liña de aire ten fugas

Limpar ou substituír a válvula solenoide

8. Conclusión

O cabezal TH IC de ASM é unha opción ideal para a inserción de compoñentes en orificios pasantes debido á súa alta precisión, estabilidade e capacidades de monitorización intelixente. Mediante un mantemento e unha resolución de problemas axeitados, a eficiencia da produción e o rendemento poden mellorar considerablemente. Para entornos de produción con alta mestura, recoméndase a calibración regular e a substitución das pezas de desgaste para garantir un funcionamento estable a longo prazo.