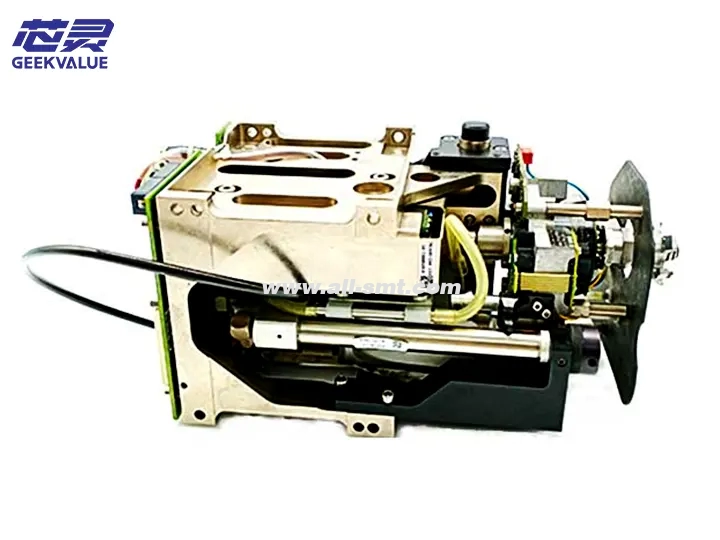

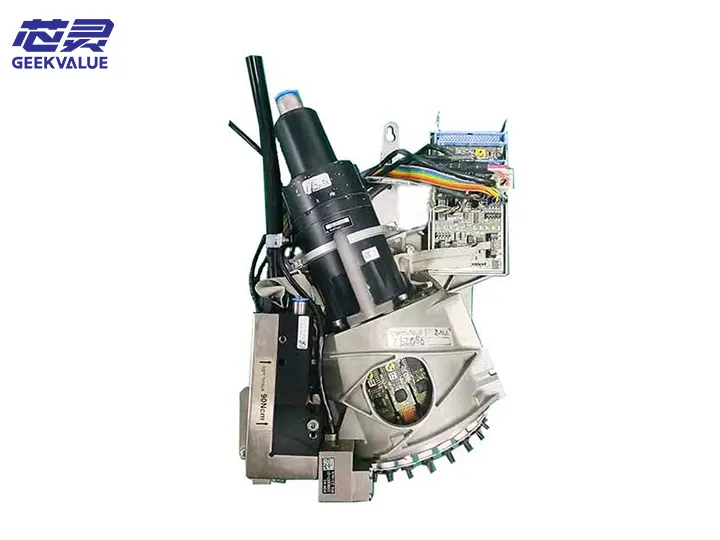

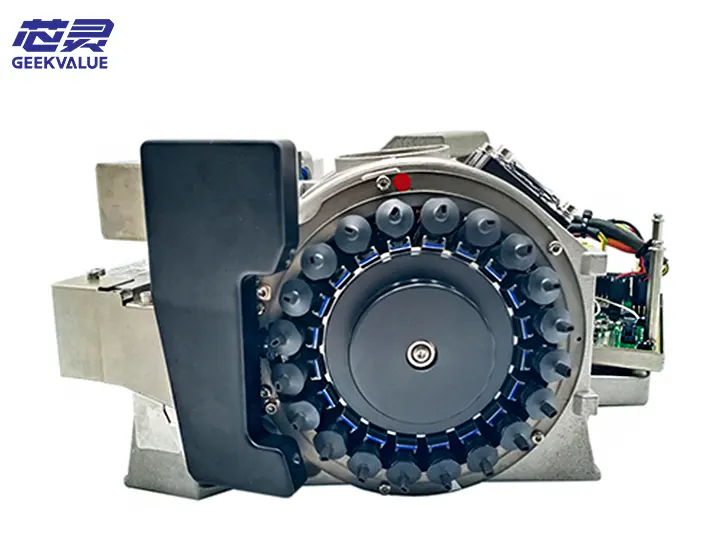

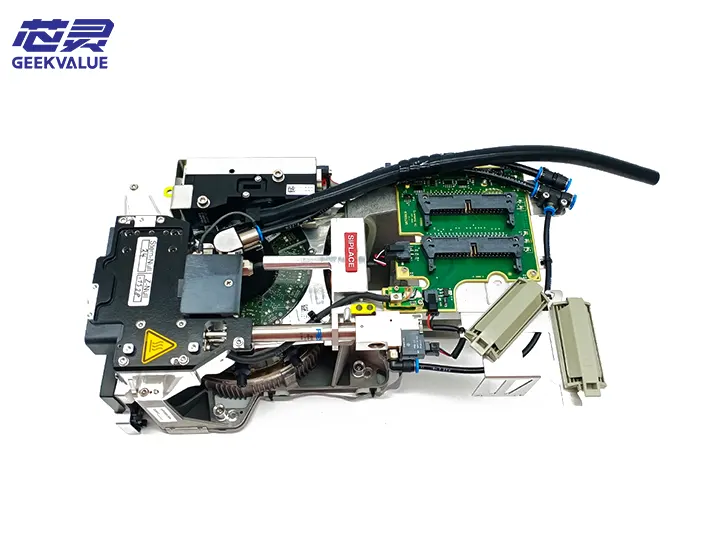

De TH IC-kop (Through Hole Integrated Circuit) is een belangrijk onderdeel van de ASM-plaatsingsmachine en is speciaal ontworpen voor het plaatsen van through-hole componenten (zoals DIP-IC's, connectoren, elektrolytische condensatoren, enz.). De kop combineert een uiterst nauwkeurige mechanische uitlijning met een stabiele controle van de plaatsingskracht, en is geschikt voor de behoeften van een hoge mix en hoge precisie bij het plaatsen van through-hole componenten.

2. Structurele samenstelling

1. Mechanische structuur

Z-as aandrijfsysteem: servomotor + kogelomloopspindel, regeling van insteekdiepte en druk

Klemmechanisme: instelbare klemkracht, geschikt voor THT (through-hole technology) componenten van verschillende afmetingen

Centreermechanisme: optisch of mechanisch uitlijnsysteem om ervoor te zorgen dat de pinnen uitgelijnd zijn met de PCB-gaten

Voedingsinterface: kan worden gekoppeld aan een vibratievoeder of een buisvoeder om een stabiele voeding te bereiken

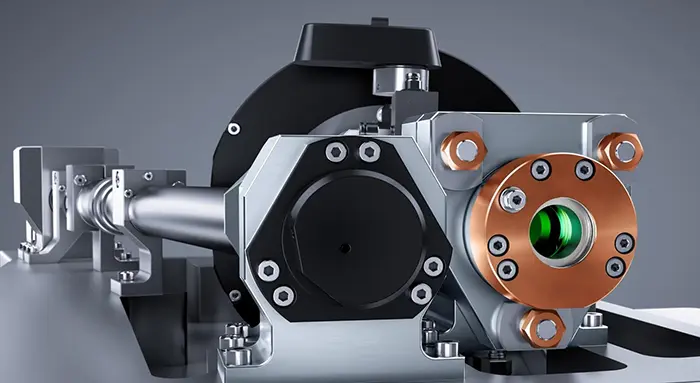

2. Elektronisch systeem

Servobesturingssysteem: zeer nauwkeurige regeling van de invoegpositie en -kracht

Force feedback-sensor: bewaakt de invoegdruk om schade aan componenten of printplaten te voorkomen

Visiesysteem (optioneel): wordt gebruikt voor pindetectie en uitlijningscompensatie

3. Hulpsysteem

Automatisch klemvervangingsapparaat (ondersteund door sommige high-end modellen)

Zelfreinigend mechanisme: voorkomt dat vloeimiddelresten de klemnauwkeurigheid beïnvloeden

Smeersysteem: zorgt voor een stabiele werking op lange termijn

3. Specificaties van de SMT-patchkop

Parameter Specificatiebereik Beschrijving

Toepasselijke componenten: DIP IC, connector, elektrolytische condensator, enz. Pinafstand ≥2,54 mm (standaard THT)

Installatienauwkeurigheid ±0,05 mm Optische uitlijning kan worden verhoogd tot ±0,02 mm

Invoegingskrachtbereik 0,5N~10N Programmeerbare besturing om schade aan de printplaat te voorkomen

Maximale componentgrootte 50 mm × 50 mm (afhankelijk van het model) Sommige modellen ondersteunen grotere formaten

Invoersnelheid 800~1500 CPH (afhankelijk van de complexiteit van het onderdeel) Hogesnelheidsmodellen kunnen 2000 CPH bereiken

IV. Voordelen en kenmerken

1. Hoge precisie-invoeging

Gebruik servobesturing en force feedback om ervoor te zorgen dat de pinnen nauwkeurig in de gaten in de printplaat worden gestoken, om verbuiging of scheefstelling te voorkomen.

Optionele visuele uitlijning om te voldoen aan de behoeften van PCB-borden met hoge dichtheid.

2. Stabiele en betrouwbare klemkracht

Programmeerbare drukregeling om schade aan componenten of PCB-pads te voorkomen.

Adaptief grijperontwerp, compatibel met THT-componenten van verschillende afmetingen.

3. Hoge compatibiliteit

Ondersteunt meerdere invoermethoden (buistype, trilplaattype, baktype, enz.).

Het armatuur kan snel worden vervangen, waardoor de tijd die nodig is voor het vervangen van de lijn wordt verkort.

4. Intelligente monitoring

Realtime monitoring van de stekkerdruk, automatisch alarm en pauze bij afwijkende waarden.

Uitgerust met zelfdiagnosefunctie om de uitvaltijd te beperken.

V. Veelvoorkomende fouten en foutinformatie

1. Mechanisch falen

Foutcode Foutomschrijving Mogelijke oorzaak

E110 Z-as overloopfout Mechanische limietafwijking/servoparameterfout

E205 Grijper niet gesloten/vastgelopen Grijpermechanisme versleten/onvoldoende luchtdruk

E310 Invoegkracht overschreden Storing druksensor/componentgrootte komt niet overeen

2. Sensorstoring

Foutcode Foutomschrijving Mogelijke oorzaak

E401 Abnormaal force feedback-signaal Sensorschade/signaalinterferentie

E502 Visuele uitlijningsfout Lensvervuiling/lichtbronfout

E603 Encodersignaal verloren Kabel los/encoder beschadigd

3. Voedingsfalen

Foutcode Foutomschrijving Mogelijke oorzaak

E701 Component niet opgezogen. Feeder niet op zijn plaats/vacuüm onvoldoende.

E702 Pinvervorming/ontbrekende voeding Trilling is te groot/componentkwaliteit is slecht

VI. Onderhoudsmethode

1. Dagelijks onderhoud

Reinigen van de grijper en het mondstuk: Veeg af met een stofvrije doek en IPA (isopropylalcohol) om achterblijvende vloeimiddelresten te voorkomen.

Controleer de luchtdruk: zorg dat deze stabiel is (meestal 0,5~0,7 MPa).

Geleiderails/schroeven smeren: Gebruik het voorgeschreven vet, eenmaal per maand.

2. Regelmatig onderhoud (elke 3 tot 6 maanden)

Controleer de slijtage van de bek: vervang versleten klemdelen.

Krachtsensor kalibreren: Zorg voor nauwkeurige inbrengdruk.

Controleer de servomotor: test de stabiliteit van de werking om trillingen te voorkomen.

3. Jaarlijks onderhoud

Kalibreer de mechanische nauwkeurigheid volledig (Z-asverplaatsing, centreermechanisme, enz.).

Vervang verouderde luchtleidingen/kabels.

Firmware bijwerken (indien er een nieuwe versie beschikbaar is).

VII. Methoden voor probleemoplossing

1. Plug-in positie offset

Mogelijke oorzaken: verkeerde uitlijning/afwijking van de PCB-positionering

Oplossing:

Het visuele systeem opnieuw kalibreren

Controleer of de PCB-bevestiging los zit

2. Abnormale plug-in druk (alarm E310)

Mogelijke oorzaken: storing druksensor/componentgrootte niet passend

Oplossing:

Controleer of de componentspecificaties overeenkomen

De krachtsensor opnieuw kalibreren

3. Het armatuur kan niet worden gesloten (alarm E205)

Mogelijke oorzaken: onvoldoende luchtdruk/storing van de magneetklep

Oplossing:

Controleer of de luchtleiding lekt

Maak het magneetventiel schoon of vervang het

8. Conclusie

De TH IC-kop van ASM is een ideale keuze voor het plaatsen van through-hole componenten dankzij de hoge precisie, stabiliteit en intelligente bewakingsmogelijkheden. Door goed onderhoud en probleemoplossing kunnen de productie-efficiëntie en -opbrengst aanzienlijk worden verbeterd. Voor productieomgevingen met een hoge mix worden regelmatige kalibratie en vervanging van slijtdelen aanbevolen om een stabiele werking op lange termijn te garanderen.