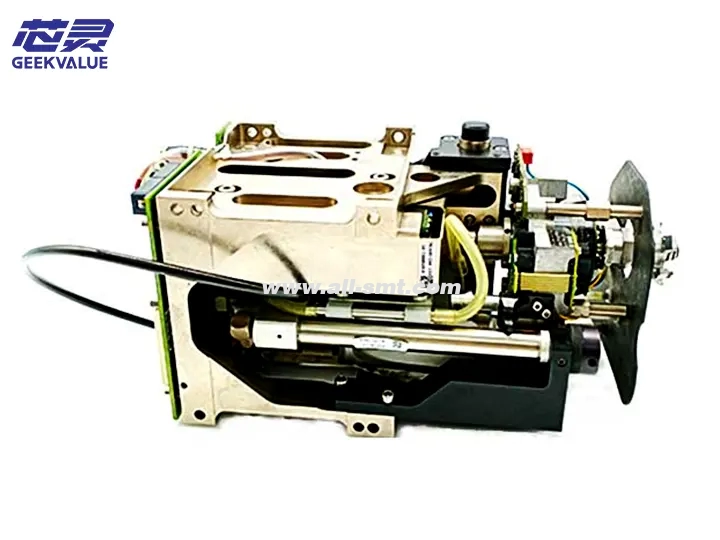

Головка TH IC (інтегральна схема для наскрізного монтажу) є ключовим компонентом машини для встановлення ASM, спеціально розробленої для вставки компонентів у наскрізні отвори (таких як DIP-інтегральні схеми, роз'єми, електролітичні конденсатори тощо). Вона поєднує високоточне механічне вирівнювання та стабільний контроль зусилля вставки, що підходить для потреб високоточних та різноманітних наскрізних компонентів.

2. Структурний склад

1. Механічна структура

Система приводу осі Z: серводвигун + кульковий гвинт, контроль глибини вставки та тиску

Затискний механізм: регульоване зусилля затискання, підходить для компонентів THT (технологія наскрізного отвору) різних розмірів

Механізм центрування: оптична або механічна система вирівнювання, що забезпечує вирівнювання контактів з отворами друкованої плати

Інтерфейс годування: можна підключити до вібраційного або трубчастого годівника для забезпечення стабільного годування

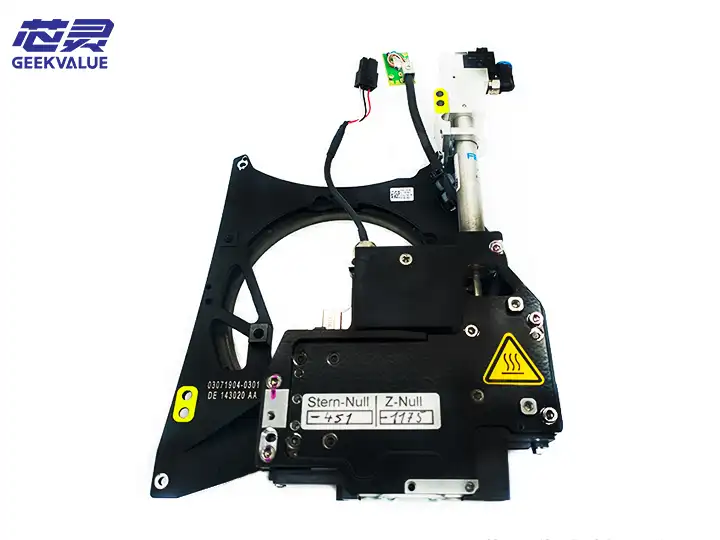

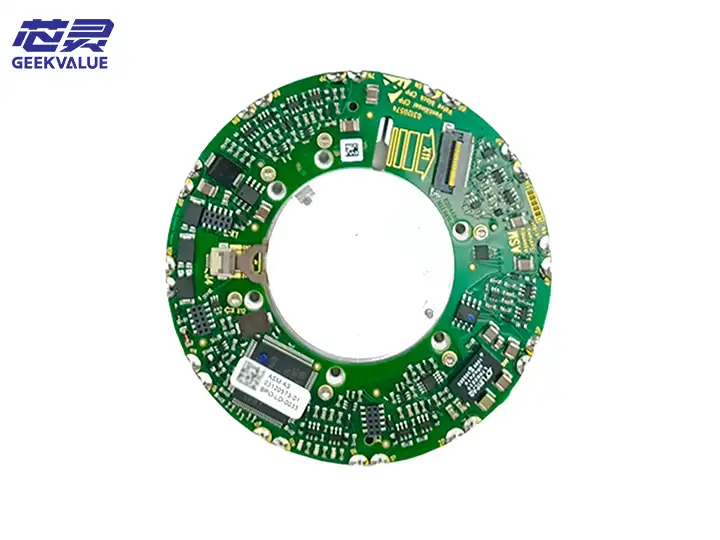

2. Електронна система

Система сервокерування: високоточне керування положенням та зусиллям вставки

Датчик зворотного зв'язку по силі: контролює тиск вставки, щоб запобігти пошкодженню компонентів або друкованих плат

Система зору (опціонально): використовується для виявлення штифтів та компенсації вирівнювання

3. Допоміжна система

Пристрій автоматичної заміни затискачів (підтримується деякими моделями високого класу)

Механізм самоочищення: запобігає впливу залишків флюсу на точність затискання

Система змащення: забезпечує довготривалу стабільність роботи

3. Технічні характеристики головки для поверхневого монтажу

Параметр Діапазон специфікацій Опис

Застосовувані компоненти: DIP-інтегральна схема, роз'єм, електролітичний конденсатор тощо. Відстань між контактами ≥2,54 мм (стандартний THT).

Точність встановлення ±0,05 мм Оптичне вирівнювання можна збільшити до ±0,02 мм

Діапазон зусилля вставки 0,5 Н~10 Н Програмоване керування для запобігання пошкодженню друкованої плати

Максимальний розмір компонента 50 мм × 50 мм (залежно від моделі). Деякі моделі підтримують більші розміри.

Швидкість вставки 800~1500 стовпів за годину (залежно від складності компонента). Високошвидкісні моделі можуть досягати 2000 стовпів за годину.

IV. Переваги та особливості

1. Високоточне введення

Використовуйте сервокерування + зворотний зв'язок по зусиллю, щоб забезпечити точне вставлення контактів у отвори друкованої плати, щоб уникнути вигину або перекосу.

Додаткове візуальне вирівнювання для задоволення потреб високощільних друкованих плат.

2. Стабільна та надійна сила затиску

Програмований контроль тиску для запобігання пошкодженню компонентів або пошкодженню контактних площадок друкованої плати.

Адаптивна конструкція захвату, сумісна з компонентами THT різних розмірів.

3. Висока сумісність

Підтримує кілька способів подачі (тип трубки, тип вібраційного диска, тип лотка тощо).

Пристрій можна швидко замінити, щоб скоротити час зміни лінії.

4. Інтелектуальний моніторинг

Моніторинг тиску в розетці в режимі реального часу, автоматична сигналізація та пауза у разі відхилення від норми.

Оснащений функцією самодіагностики для скорочення часу простою.

V. Поширені помилки та інформація про несправності

1. Механічна поломка

Код помилки Опис помилки Можлива причина

E110 Помилка перевищення осі Z Аномалія механічного обмеження/помилка параметрів сервоприводу

E205 Захоплювач не закритий/застряг Механізм захвату зношений/недостатній тиск повітря

E310 Перевищення сили вставки Несправність датчика тиску/невідповідність розмірів компонентів

2. Поломка датчика

Код помилки Опис помилки Можлива причина

E401 Ненормальний сигнал зворотного зв'язку з силою Пошкодження датчика/перешкоди сигналу

E502 Помилка візуального вирівнювання Забруднення об'єктива/поломка джерела світла

E603 Втрата сигналу енкодера Кабель нещільно закріплений/енкодер пошкоджений

3. Збій годування

Код помилки Опис помилки Можлива причина

E701 Компонент не всмоктується. Подавач не встановлений на місці/недостатній вакуум.

E702 Деформація/відсутність штифта Занадто велика вібрація під час подачі/низька якість компонента

VI. Метод технічного обслуговування

1. Щоденне обслуговування

Очищення захвата та сопла: протріть тканиною без пилу + ізопропіловим спиртом (IPA), щоб запобігти утворенню залишків флюсу.

Перевірте тиск повітря: переконайтеся, що він стабільний (зазвичай 0,5~0,7 МПа).

Змащування напрямних рейок/гвинтів: Використовуйте спеціальне мастило раз на місяць.

2. Регулярне технічне обслуговування (кожні 3~6 місяців)

Перевірте знос затискних губок: замініть зношені затискні деталі.

Калібрування датчика сили: Забезпечте точний тиск вставки.

Перевірте серводвигун: перевірте стабільність роботи, щоб уникнути тремтіння.

3. Щорічне технічне обслуговування

Повністю відкалібрувати механічну точність (переміщення по осі Z, механізм центрування тощо).

Замініть старі повітропроводи/кабелі.

Оновіть прошивку (якщо доступна нова версія).

VII. Методи усунення несправностей

1. Зміщення положення плагіна

Можливі причини: невідповідність/відхилення положення друкованої плати

рішення:

Перекалібрувати зорову систему

Перевірте, чи нещільно закріплено кріплення друкованої плати

2. Ненормальний тиск підключення (сигнал тривоги E310)

Можливі причини: несправність датчика тиску/невідповідність розмірів компонентів

рішення:

Перевірте, чи відповідають характеристики компонентів

Перекалібруйте датчик сили

3. Арматуру неможливо закрити (сигнал тривоги E205)

Можливі причини: недостатній тиск повітря/відмова електромагнітного клапана

рішення:

Перевірте, чи не протікає повітряна лінія

Очистіть або замініть електромагнітний клапан

8. Висновок

Головка TH IC від ASM є ідеальним вибором для вставки компонентів у наскрізні отвори завдяки високій точності, стабільності та інтелектуальним можливостям моніторингу. Завдяки належному обслуговуванню та усуненню несправностей можна значно підвищити ефективність виробництва та збільшити вихід продукції. Для виробничих середовищ з високою щільністю змішаних матеріалів рекомендується регулярне калібрування та заміна зношуваних деталей для забезпечення довгострокової стабільної роботи.