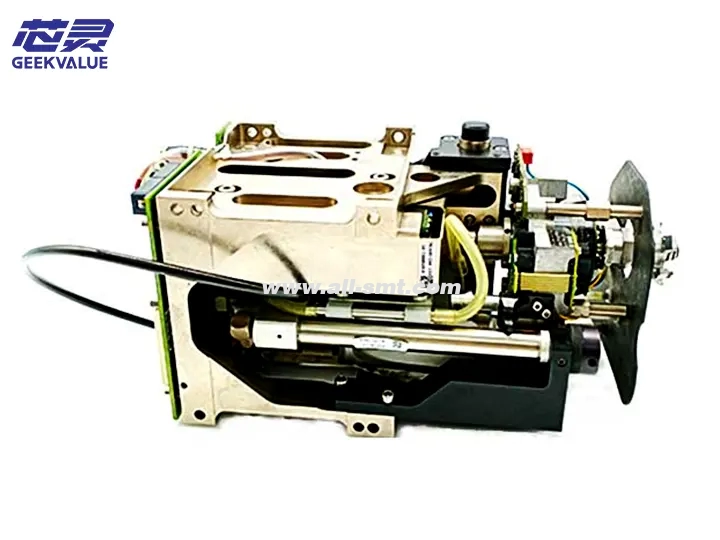

Der TH-IC-Kopf (Through Hole Integrated Circuit) ist eine Schlüsselkomponente der ASM-Bestückungsmaschine und wurde speziell für das Einsetzen von bedrahteten Bauteilen (wie DIP-ICs, Steckverbindern, Elektrolytkondensatoren usw.) entwickelt. Er kombiniert hochpräzise mechanische Ausrichtung und stabile Einsteckkraftkontrolle und eignet sich für die Bestückung von hochpräzisen, gemischten Bauteilen mit bedrahteten Bauteilen.

2. Strukturelle Zusammensetzung

1. Mechanische Struktur

Z-Achsen-Antriebssystem: Servomotor + Kugelumlaufspindel, Steuerung der Einstecktiefe und des Drucks

Klemmmechanismus: einstellbare Klemmkraft, geeignet für THT-Bauteile (Durchstecktechnik) unterschiedlicher Größe

Zentriermechanismus: optisches oder mechanisches Ausrichtungssystem, um sicherzustellen, dass die Stifte mit den PCB-Löchern ausgerichtet sind

Fütterungsschnittstelle: kann mit einem Vibrationsförderer oder einem Rohrförderer angedockt werden, um eine stabile Fütterung zu erreichen

2. Elektronisches System

Servo-Steuerungssystem: hochpräzise Steuerung von Einsteckposition und -kraft

Force-Feedback-Sensor: überwacht den Einsteckdruck, um Schäden an Komponenten oder Leiterplatten zu verhindern

Bildverarbeitungssystem (optional): wird zur Stifterkennung und Ausrichtungskompensation verwendet

3. Hilfssystem

Automatische Klemmenwechselvorrichtung (von einigen High-End-Modellen unterstützt)

Selbstreinigungsmechanismus: verhindert, dass Flussmittelrückstände die Spanngenauigkeit beeinträchtigen

Schmiersystem: Gewährleistung langfristiger Betriebsstabilität

3. SMT-Patchkopf-Spezifikationen

Parameter Spezifikationsbereich Beschreibung

Anwendbare Komponenten: DIP-IC, Steckverbinder, Elektrolytkondensator usw. Pin-Abstand ≥ 2,54 mm (Standard-THT)

Installationsgenauigkeit ±0,05 mm. Optische Ausrichtung kann auf ±0,02 mm erhöht werden

Einsteckkraftbereich 0,5 N bis 10 N. Programmierbare Steuerung zur Vermeidung von PCB-Schäden

Maximale Komponentengröße 50 mm × 50 mm (je nach Modell). Einige Modelle unterstützen größere Größen

Einfügegeschwindigkeit 800–1500 CPH (abhängig von der Komplexität des Bauteils). Hochgeschwindigkeitsmodelle können 2000 CPH erreichen.

IV. Vorteile und Merkmale

1. Hochpräzises Einsetzen

Verwenden Sie Servosteuerung + Kraftrückmeldung, um sicherzustellen, dass die Stifte präzise in die PCB-Löcher eingesetzt werden, um ein Verbiegen oder eine Fehlausrichtung zu vermeiden.

Optionale visuelle Ausrichtung, um den Anforderungen von Leiterplatten mit hoher Dichte gerecht zu werden.

2. Stabile und zuverlässige Klemmkraft

Programmierbare Druckregelung zur Vermeidung von Bauteilschäden oder Schäden an PCB-Pads.

Adaptives Greiferdesign, kompatibel mit THT-Komponenten unterschiedlicher Größe.

3. Hohe Kompatibilität

Unterstützt mehrere Zuführungsmethoden (Röhrentyp, Vibrationsscheibentyp, Tabletttyp usw.).

Die Vorrichtung kann schnell ausgetauscht werden, um die Zeit für den Linienwechsel zu verkürzen.

4. Intelligente Überwachung

Echtzeitüberwachung des Plug-In-Drucks, automatischer Alarm und Pause bei Anomalien.

Ausgestattet mit einer Selbstdiagnosefunktion zur Reduzierung von Ausfallzeiten.

V. Häufige Fehler und Störungsinformationen

1. Mechanischer Defekt

Fehlercode Fehlerbeschreibung Mögliche Ursache

E110 Z-Achsen-Überlauffehler Mechanische Begrenzungsanomalie/Servoparameterfehler

E205 Greifer nicht geschlossen/steckt fest Greifermechanismus verschlissen/Luftdruck unzureichend

E310 Einsteckkraft überschritten. Drucksensorfehler/Komponentengrößen stimmen nicht überein.

2. Sensorfehler

Fehlercode Fehlerbeschreibung Mögliche Ursache

E401 Abnormales Kraftrückkopplungssignal. Sensorschaden/Signalstörung.

E502 Fehler bei der visuellen Ausrichtung Linsenverunreinigung/Lichtquellenfehler

E603 Encodersignal verloren Kabel lose/Encoder beschädigt

3. Fütterungsfehler

Fehlercode Fehlerbeschreibung Mögliche Ursache

E701 Bauteil nicht angesaugt Feeder nicht vorhanden/Vakuum unzureichend

E702 Stiftverformung/fehlt Zuführvibration ist zu groß/Komponentenqualität ist schlecht

VI. Wartungsmethode

1. Tägliche Wartung

Reinigung des Greifers und der Düse: Mit einem staubfreien Tuch + IPA (Isopropylalkohol) abwischen, um Flussmittelrückstände zu vermeiden.

Luftdruck prüfen: Stellen Sie sicher, dass er stabil ist (normalerweise 0,5–0,7 MPa).

Führungsschienen/Schrauben schmieren: Verwenden Sie das angegebene Fett, einmal im Monat.

2. Regelmäßige Wartung (alle 3–6 Monate)

Backenverschleiß prüfen: Abgenutzte Spannteile ersetzen.

Kraftsensor kalibrieren: Stellen Sie einen genauen Einsteckdruck sicher.

Servomotor prüfen: Testen Sie die Laufstabilität, um Jitter zu vermeiden.

3. Jährliche Wartung

Vollständige Kalibrierung der mechanischen Genauigkeit (Z-Achsen-Verfahrweg, Zentriermechanismus usw.).

Ersetzen Sie veraltete Luftleitungen/Kabel.

Aktualisieren Sie die Firmware (sofern eine neue Version verfügbar ist).

VII. Methoden zur Fehlerbehebung

1. Steckplatzversatz

Mögliche Ursachen: Fehlausrichtung/Abweichung der Leiterplattenpositionierung

Lösung:

Das visuelle System neu kalibrieren

Überprüfen Sie, ob die Leiterplattenhalterung locker ist

2. Anormaler Einsteckdruck (Alarm E310)

Mögliche Ursachen: Drucksensorfehler/Nichtübereinstimmung der Komponentengröße

Lösung:

Prüfen, ob die Komponentenspezifikationen übereinstimmen

Kraftsensor neu kalibrieren

3. Die Vorrichtung kann nicht geschlossen werden (Alarm E205)

Mögliche Ursachen: unzureichender Luftdruck/Magnetventilfehler

Lösung:

Überprüfen Sie, ob die Luftleitung undicht ist

Reinigen oder ersetzen Sie das Magnetventil

8. Fazit

Der TH-IC-Kopf von ASM ist aufgrund seiner hohen Präzision, Stabilität und intelligenten Überwachungsfunktionen die ideale Wahl für die Bestückung von Durchsteckbauteilen. Durch ordnungsgemäße Wartung und Fehlerbehebung können Produktionseffizienz und -ertrag deutlich verbessert werden. In Produktionsumgebungen mit hoher Produktvielfalt wird eine regelmäßige Kalibrierung und der Austausch von Verschleißteilen empfohlen, um einen langfristig stabilen Betrieb zu gewährleisten.