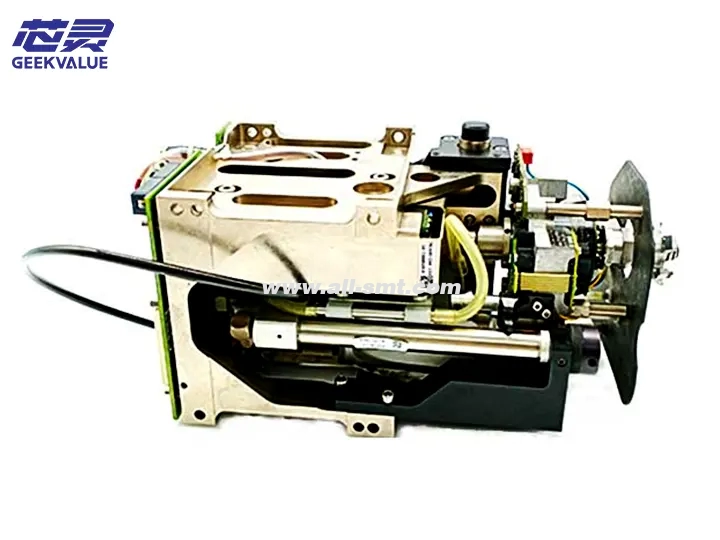

TH IC (läbiva augu integraallülituse) pea on ASM-paigutusmasina põhikomponent, mis on spetsiaalselt loodud läbiva augu komponentide (nt DIP-integraallülitused, pistikud, elektrolüütkondensaatorid jne) sisestamiseks. See ühendab endas ülitäpse mehaanilise joonduse ja stabiilse sisestamisjõu juhtimise, sobides suure segatud ja ülitäpse läbiva augu komponentide paigutusvajaduste jaoks.

2. Struktuuriline koostis

1. Mehaaniline struktuur

Z-telje ajamisüsteem: servomootor + kuulkruvi, reguleeritav sisestussügavus ja rõhk

Kinnitusmehhanism: reguleeritav kinnitusjõud, sobib erineva suurusega THT (läbiva ava tehnoloogia) komponentidele

Tsentreerimismehhanism: optiline või mehaaniline joondussüsteem, mis tagab tihvtide joondamise trükkplaadi aukudega

Söötmisliides: stabiilse söötmise saavutamiseks saab ühendada vibratsioonisöötja või torusöötjaga

2. Elektrooniline süsteem

Servo juhtimissüsteem: sisestamisasendi ja jõu ülitäpne juhtimine

Jõu tagasiside andur: jälgib sisestamisrõhku, et vältida komponentide või trükkplaatide kahjustamist

Nägemissüsteem (valikuline): kasutatakse tihvtide tuvastamiseks ja joondamise kompenseerimiseks

3. Abisüsteem

Automaatne klambri vahetusseade (mõned tippmudelid toetavad)

Isepuhastuv mehhanism: hoiab ära räbustijääkide mõju kinnitustäpsusele

Määrimissüsteem: tagab pikaajalise töö stabiilsuse

3. SMT plaastripea spetsifikatsioonid

Parameeter Spetsifikatsioonivahemik Kirjeldus

Sobivad komponendid: DIP IC, pistik, elektrolüütkondensaator jne. Kontaktide vahe ≥2,54 mm (standardne THT)

Paigaldustäpsus ±0,05 mm Optilist joondust saab suurendada kuni ±0,02 mm-ni

Sisestamisjõu vahemik 0,5 N ~ 10 N Programmeeritav juhtimine trükkplaadi kahjustuste vältimiseks

Komponendi maksimaalne suurus 50 mm × 50 mm (sõltuvalt mudelist). Mõned mudelid toetavad suuremaid suurusi.

Sisestamise kiirus 800–1500 CPH (sõltuvalt komponendi keerukusest). Kiired mudelid võivad ulatuda 2000 CPH-ni.

IV. Eelised ja omadused

1. Ülitäpne sisestamine

Kasutage servojuhtimist + jõu tagasisidet, et tagada tihvtide täpne sisestamine trükkplaadi aukudesse, et vältida painutamist või joondamist.

Valikuline visuaalne joondamine suure tihedusega trükkplaatide vajaduste rahuldamiseks.

2. Stabiilne ja usaldusväärne kinnitusjõud

Programmeeritav rõhuregulaator komponentide või trükkplaadi padja kahjustuste vältimiseks.

Adaptiivne haaratsi disain, mis ühildub erineva suurusega THT-komponentidega.

3. Kõrge ühilduvus

Toetab mitut söötmismeetodit (torutüüpi, vibratsioonikettatüüpi, kandikutüüpi jne).

Seadet saab kiiresti vahetada, et vähendada liinivahetuse aega.

4. Intelligentne jälgimine

Pistiku rõhu jälgimine reaalajas, automaatne häire ja paus ebanormaalse rõhu korral.

Varustatud enesediagnostika funktsiooniga seisakuaja vähendamiseks.

V. Levinumad vead ja teave rikete kohta

1. Mehaaniline rike

Veakood Vea kirjeldus Võimalik põhjus

E110 Z-telje üleliikumise viga Mehaanilise piirväärtuse anomaalia/servo parameetri viga

E205 Haaratsi mehhanism pole suletud/kinni jäänud. Kulunud/ebapiisav õhurõhk.

E310 Sisestamisjõud on ületatud Rõhuanduri rike/komponendi suuruse mittevastavus

2. Anduri rike

Veakood Vea kirjeldus Võimalik põhjus

E401 Ebanormaalne jõu tagasiside signaal Anduri kahjustus/signaali häirimine

E502 Visuaalse joonduse tõrge Läätse saastumine/valgusallika rike

E603 Kodeerija signaal kadunud Kaabel lahti/kodeerija kahjustatud

3. Söötmisvea

Veakood Vea kirjeldus Võimalik põhjus

E701 Komponenti ei imeta sisse Söötja pole paigas/vaakum on ebapiisav

E702 Tihvti deformatsioon/puudub Söötmisvibratsioon on liiga suur/komponendi kvaliteet on halb

VI. Hooldusmeetod

1. Igapäevane hooldus

Haaratsi ja otsiku puhastamine: Pühkige tolmuvaba lapiga ja isopropüülalkoholiga (IPA), et vältida voolutusjääkide tekkimist.

Kontrollige õhurõhku: veenduge, et see on stabiilne (tavaliselt 0,5–0,7 MPa).

Määrige juhtsiine/kruvideid: Kasutage ettenähtud määret üks kord kuus.

2. Regulaarne hooldus (iga 3–6 kuu tagant)

Kontrollige haakeseadise kulumist: vahetage kulunud kinnitusdetailid välja.

Jõuanduri kalibreerimine: Veenduge täpse sisestusrõhu saavutamises.

Kontrollige servomootorit: kontrollige töö stabiilsust, et vältida värinat.

3. Iga-aastane hooldus

Kalibreerige täielikult mehaaniline täpsus (Z-telje liikumine, tsentreerimismehhanism jne).

Vahetage vananevad õhutorud/kaablid välja.

Värskenda püsivara (kui uus versioon on saadaval).

VII. Veaotsingu meetodid

1. Pistikupesa asukoha nihe

Võimalikud põhjused: joondusviga/trükkplaadi positsioneerimise kõrvalekalle

Lahendus:

Kalibreerige visuaalne süsteem uuesti

Kontrollige, kas trükkplaadi kinnitusdetail on lahti

2. Ebanormaalne pistikurõhk (häire E310)

Võimalikud põhjused: rõhuanduri rike/komponendi suuruse mittevastavus

Lahendus:

Kontrollige, kas komponentide spetsifikatsioonid vastavad

Kalibreerige jõuandur uuesti

3. Valgustit ei saa sulgeda (häire E205)

Võimalikud põhjused: ebapiisav õhurõhk/solenoidklapi rike

Lahendus:

Kontrollige, kas õhuvoolik lekib

Puhastage või vahetage solenoidventiil

8. Kokkuvõte

ASM-i TH IC-pea on ideaalne valik läbivate komponentide sisestamiseks tänu oma suurele täpsusele, stabiilsusele ja intelligentsetele jälgimisvõimalustele. Nõuetekohase hoolduse ja tõrkeotsingu abil saab tootmise efektiivsust ja saagikust oluliselt parandada. Suure segatootmismahuga tootmiskeskkondades on pikaajalise stabiilse töö tagamiseks soovitatav regulaarne kalibreerimine ja kulunud osade vahetamine.