هد TH IC (مدار مجتمع درون حفرهای) یک جزء کلیدی در دستگاه جایگذاری ASM است که به طور خاص برای جایگذاری قطعات درون حفرهای (مانند آیسیهای DIP، کانکتورها، خازنهای الکترولیتی و غیره) طراحی شده است. این هد، ترازبندی مکانیکی با دقت بالا و کنترل نیروی جایگذاری پایدار را با هم ترکیب میکند و برای نیازهای جایگذاری قطعات درون حفرهای با دقت بالا و ترکیب بالا مناسب است.

۲. ترکیب ساختاری

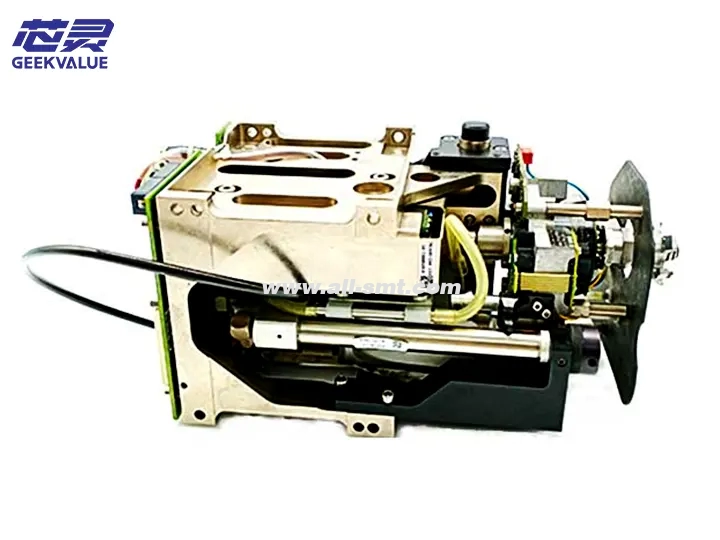

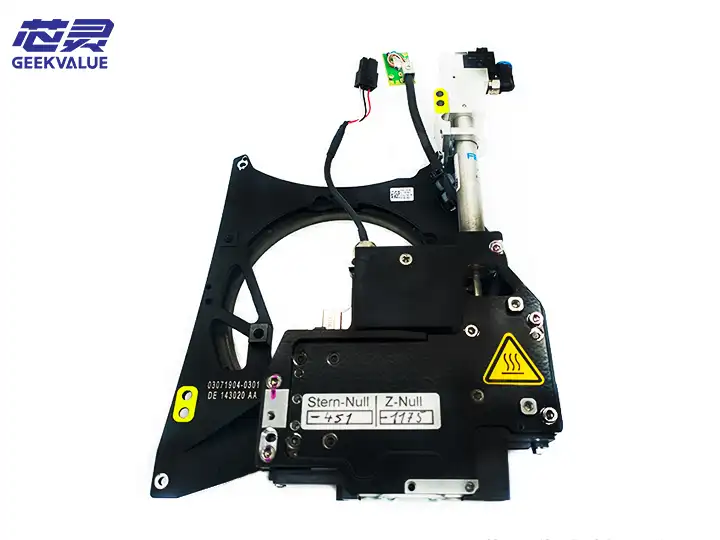

۱. ساختار مکانیکی

سیستم محرک محور Z: سروو موتور + بال اسکرو، کنترل عمق و فشار ورود

مکانیزم گیره: نیروی گیره قابل تنظیم، مناسب برای قطعات THT (تکنولوژی سوراخکاری) با اندازههای مختلف

مکانیزم مرکزی: سیستم ترازبندی نوری یا مکانیکی برای اطمینان از تراز بودن پینها با سوراخهای PCB

رابط تغذیه: میتواند به یک تغذیهکننده ارتعاشی یا یک تغذیهکننده لولهای متصل شود تا تغذیه پایدار حاصل شود.

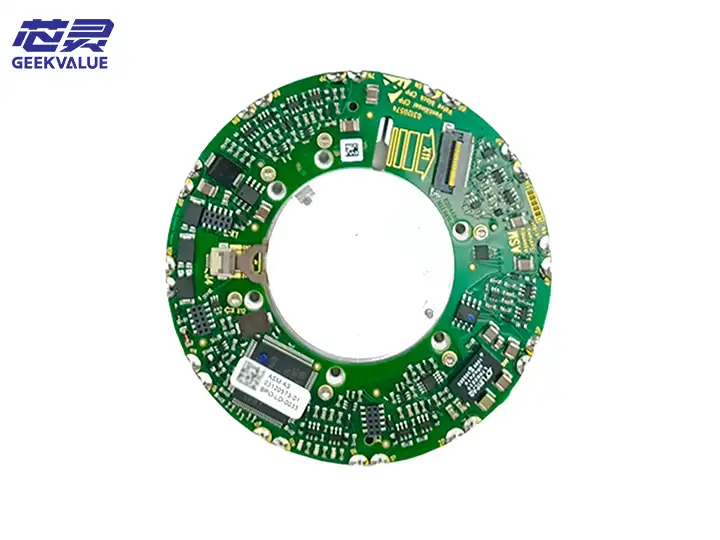

۲. سیستم الکترونیکی

سیستم کنترل سروو: کنترل دقیق موقعیت و نیروی درج

حسگر بازخورد نیرو: فشار وارده را رصد میکند تا از آسیب به قطعات یا برد مدار چاپی جلوگیری شود.

سیستم بینایی (اختیاری): برای تشخیص پین و جبران تراز استفاده میشود

۳. سیستم کمکی

دستگاه تعویض خودکار گیره (که توسط برخی از مدلهای رده بالا پشتیبانی میشود)

مکانیزم خود تمیز شوندگی: از تأثیر باقیمانده شار بر دقت گیره جلوگیری میکند.

سیستم روانکاری: تضمین پایداری عملکرد درازمدت

3. مشخصات سر پچ SMT

محدوده مشخصات پارامتر توضیحات

اجزای قابل استفاده: آی سی DIP، کانکتور، خازن الکترولیتی و غیره. فاصله پینها ≥2.54 میلیمتر (THT استاندارد)

دقت نصب ±0.05 میلیمتر، ترازبندی نوری میتواند تا ±0.02 میلیمتر افزایش یابد

محدوده نیروی ورودی: 0.5 نیوتن تا 10 نیوتن، کنترل قابل برنامهریزی برای جلوگیری از آسیب به PCB

حداکثر اندازه قطعه ۵۰ میلیمتر × ۵۰ میلیمتر (بسته به مدل) برخی مدلها از اندازههای بزرگتر نیز پشتیبانی میکنند

سرعت ورود ۸۰۰ تا ۱۵۰۰ CPH (بسته به پیچیدگی قطعه) مدلهای پرسرعت میتوانند به ۲۰۰۰ CPH نیز برسند.

چهارم. مزایا و ویژگیها

۱. درج با دقت بالا

با استفاده از کنترل سروو + بازخورد نیرو، اطمینان حاصل کنید که پینها به طور دقیق در سوراخهای PCB قرار گرفتهاند تا از خم شدن یا ناهمترازی جلوگیری شود.

ترازبندی بصری اختیاری برای رفع نیازهای بردهای PCB با تراکم بالا.

2. نیروی گیره پایدار و قابل اعتماد

کنترل فشار قابل برنامهریزی برای جلوگیری از آسیب به قطعات یا پد PCB.

طراحی گریپر تطبیقی، سازگار با اجزای THT در اندازههای مختلف.

3. سازگاری بالا

پشتیبانی از روشهای تغذیه چندگانه (نوع لولهای، نوع دیسک ارتعاشی، نوع سینی و غیره).

این فیکسچر را میتوان به سرعت تعویض کرد تا زمان تعویض خط کاهش یابد.

۴. نظارت هوشمند

نظارت بر فشار پلاگین در زمان واقعی، زنگ هشدار خودکار و مکث در صورت غیرعادی بودن.

مجهز به عملکرد تشخیص خودکار برای کاهش زمان از کار افتادگی.

V. خطاهای رایج و اطلاعات مربوط به خطا

۱. خرابی مکانیکی

کد خطا شرح خطا علت احتمالی

خطای حرکت بیش از حد محور Z در E110، اختلال در محدودیت مکانیکی/خطای پارامتر سروو موتور

E205 گیره بسته نشده/گیر کرده است. مکانیزم گیره فرسوده شده است/فشار هوای کافی نیست.

E310 نیروی وارد شده بیش از حد بوده است. خرابی سنسور فشار/عدم تطابق اندازه قطعه

۲. خرابی سنسور

کد خطا شرح خطا علت احتمالی

E401 سیگنال بازخورد نیروی غیرطبیعی آسیب حسگر/تداخل سیگنال

E502 خطای تراز بصری آلودگی لنز/خرابی منبع نور

سیگنال رمزگذار E603 قطع شده است. کابل شل شده است/رمزگذار آسیب دیده است.

۳. نارسایی تغذیه

کد خطا شرح خطا علت احتمالی

E701 قطعه مکیده نشده است. فیدر در جای خود قرار ندارد/خلاء کافی نیست.

E702 تغییر شکل/گم شدن پین لرزش تغذیه خیلی زیاد است/کیفیت قطعه پایین است

ششم. روش نگهداری

1. تعمیر و نگهداری روزانه

تمیز کردن گریپر و نازل: برای جلوگیری از باقی ماندن شار، با پارچه بدون گرد و غبار + IPA (ایزوپروپیل الکل) پاک کنید.

فشار هوا را بررسی کنید: مطمئن شوید که پایدار است (معمولاً 0.5 ~ 0.7MPa).

ریلها/پیچهای راهنما را روغنکاری کنید: از گریس مخصوص، ماهی یک بار استفاده کنید.

۲. نگهداری منظم (هر ۳ تا ۶ ماه)

بررسی ساییدگی فک: قطعات گیره فرسوده را تعویض کنید.

کالیبره کردن سنسور نیرو: از فشار دقیق وارد شده اطمینان حاصل کنید.

بررسی سروو موتور: پایداری عملکرد را برای جلوگیری از لرزش (یا لرزش ناگهانی) آزمایش کنید.

۳. نگهداری سالانه

دقت مکانیکی (حرکت در محور Z، مکانیزم مرکزیت و غیره) را کاملاً کالیبره کنید.

لولهها/کابلهای هوای قدیمی را تعویض کنید.

ارتقاء سیستم عامل (در صورت وجود نسخه جدید).

VII. روشهای عیبیابی

۱. انحراف موقعیت پلاگین

دلایل احتمالی: عدم همترازی/انحراف موقعیت PCB

راه حل:

سیستم بینایی را دوباره کالیبره کنید

بررسی کنید که آیا فیکسچر PCB شل است یا خیر

۲. فشار غیر عادی پلاگین (هشدار E310)

دلایل احتمالی: خرابی سنسور فشار/عدم تطابق اندازه قطعه

راه حل:

بررسی کنید که آیا مشخصات قطعات مطابقت دارد یا خیر

سنسور نیرو را دوباره کالیبره کنید

۳. قفل قابل بسته شدن نیست (هشدار E205)

دلایل احتمالی: فشار هوای ناکافی/خرابی شیر برقی

راه حل:

بررسی کنید که آیا خط هوا نشتی دارد یا خیر

شیر برقی را تمیز یا تعویض کنید

۸. نتیجهگیری

سر آیسی TH ساخت ASM به دلیل دقت بالا، پایداری و قابلیتهای نظارت هوشمند، انتخابی ایدهآل برای جایگذاری قطعات از طریق سوراخ است. از طریق نگهداری و عیبیابی مناسب، میتوان راندمان و بازده تولید را تا حد زیادی بهبود بخشید. برای محیطهای تولید با مخلوط بالا، کالیبراسیون منظم و تعویض قطعات سایشی برای اطمینان از عملکرد پایدار درازمدت توصیه میشود.