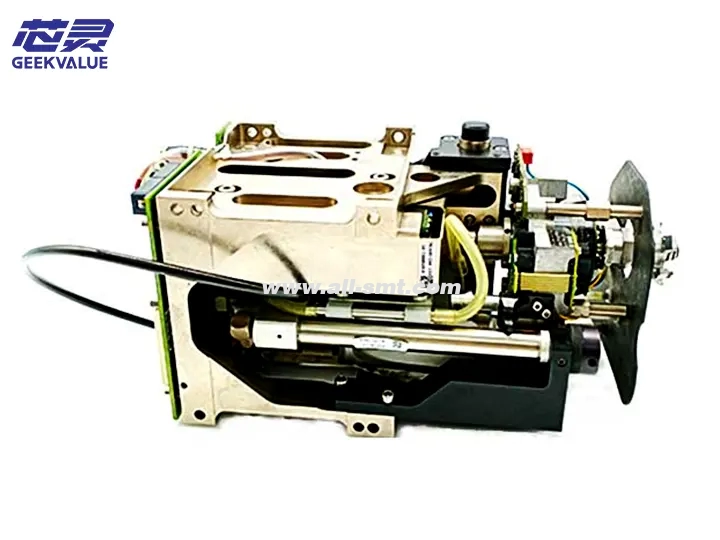

TH IC (Through Hole Integrated Circuit) हेड एएसएम प्लेसमेण्ट् मशीन् इत्यस्मिन् एकः प्रमुखः घटकः अस्ति, यः विशेषतया थ्रू-होल् घटकानां (यथा DIP ICs, connectors, electrolytic capacitors इत्यादयः) सम्मिलितुं विनिर्मितः अस्ति इदं उच्च-सटीक-यान्त्रिक-संरेखणं स्थिर-प्रवेश-बल-नियन्त्रणं च संयोजयति, यत् उच्च-मिश्रणं, उच्च-सटीक-थ्रू-होल-घटक-स्थापन-आवश्यकतानां कृते उपयुक्तम् अस्ति

2. संरचनात्मक रचना

1. यांत्रिकसंरचना

Z-अक्ष चालन प्रणाली: सर्वो मोटर + गेंद पेंच, नियन्त्रण सम्मिलन गहराई तथा दबाव

क्लैम्पिंग तन्त्रम् : समायोज्य क्लैम्पिंगबलम्, भिन्न-भिन्न-आकारस्य THT (through-hole technology) घटकानां कृते उपयुक्तम्

केन्द्रीकरणतन्त्रम् : ऑप्टिकल अथवा यांत्रिक संरेखणप्रणाली यत् सुनिश्चितं करोति यत् पिनाः PCB छिद्रैः सह संरेखिताः सन्ति

फीडिंग इन्टरफेस् : स्थिरं फीडिंग् प्राप्तुं स्पन्दन फीडर अथवा ट्यूब फीडर इत्यनेन सह डॉक् कर्तुं शक्यते

2. इलेक्ट्रॉनिक प्रणाली

सर्वो नियन्त्रण प्रणाली : सम्मिलनस्थानस्य बलस्य च उच्च-सटीकता नियन्त्रणम्

बलप्रतिक्रियासंवेदकः : घटकानां वा PCBs इत्यस्य क्षतिं निवारयितुं सम्मिलनदबावस्य निरीक्षणं करोति

दृष्टिप्रणाली (वैकल्पिकम्): पिन-परिचयस्य संरेखण-क्षतिपूर्तिस्य च कृते उपयुज्यते

3. सहायक प्रणाली

स्वचालितं क्लैम्पप्रतिस्थापनयन्त्रं (केचन उच्चस्तरीयमाडलेन समर्थितम्)

स्व-सफाई-तन्त्रम् : प्रवाह-अवशेषं क्लैम्पिंग-सटीकताम् प्रभावितं कर्तुं निवारयति

स्नेहनप्रणाली : दीर्घकालीनसञ्चालनस्थिरतां सुनिश्चितं कुर्वन्तु

3. SMT पैच हेड विनिर्देश

पैरामीटर विनिर्देश परिधि विवरण

प्रयोज्य घटक: DIP आईसी, कनेक्टर, विद्युत अपघटन संधारित्र, आदि पिन अंतराल ≥2.54mm (मानक THT)

स्थापनासटीकता ±0.05mm ऑप्टिकल संरेखणं ±0.02mm यावत् वर्धयितुं शक्यते

सम्मिलनबलपरिधिः 0.5N ~ 10N PCB क्षतिं निवारयितुं प्रोग्रामेबल नियन्त्रणम्

अधिकतमः घटकस्य आकारः 50mm×50mm (माडलस्य आधारेण) केचन मॉडल् बृहत्तरस्य आकारस्य समर्थनं कुर्वन्ति

सम्मिलनगतिः 800~1500CPH (घटकस्य जटिलतायाः आधारेण) उच्चगतिमाडलाः 2000CPH यावत् प्राप्तुं शक्नुवन्ति

IV. लाभाः विशेषताः च

1. उच्च-सटीकता-प्रवेशः

सर्वो नियन्त्रण + बलप्रतिक्रियाम् अङ्गीकुरुत येन सुनिश्चितं भवति यत् पिनः PCB छिद्रेषु सटीकरूपेण प्रविष्टाः सन्ति येन मोचनं वा विसंगतिः वा न भवति।

उच्चघनत्वयुक्तानां PCB बोर्डानाम् आवश्यकतानां पूर्तये वैकल्पिकं दृश्यसंरेखणम्।

2. स्थिरं विश्वसनीयं च क्लैम्पिंगबलम्

घटकक्षतिं वा PCB पैडक्षतिं वा निवारयितुं प्रोग्रामेबलं दबावनियन्त्रणम्।

अनुकूली ग्रिपर डिजाइन, विभिन्न आकारस्य THT घटकैः सह संगतः।

3. उच्चसङ्गतिः

बहुविधभोजनविधिषु (नलीप्रकारः, कंपनचक्रप्रकारः, ट्रेप्रकारः इत्यादयः) समर्थनं करोति ।

रेखापरिवर्तनसमयं न्यूनीकर्तुं स्थिरीकरणं शीघ्रं प्रतिस्थापयितुं शक्यते ।

4. बुद्धिमान् निरीक्षणम्

प्लग-इन-दाबस्य वास्तविकसमय-निरीक्षणं, स्वचालित-अलार्मः, असामान्य-समये विरामः च ।

अवकाशसमयं न्यूनीकर्तुं स्वनिदानकार्येण सुसज्जितम्।

V. सामान्यदोषाः दोषसूचना च

1. यांत्रिकविफलता

त्रुटिसङ्केतः दोषविवरणं सम्भाव्यकारणम्

E110 Z अक्ष अतियात्रा त्रुटि यांत्रिक सीमा असामान्यता/सर्वो पैरामीटर त्रुटि

E205 ग्रिपरः न बन्दः/अटकः ग्रिपर-तन्त्रं क्षीणं/अपर्याप्तवायुदाबः

E310 सम्मिलनबलं अतिक्रान्तम् दबावसंवेदकविफलता/घटक आकारस्य असङ्गतिः

2. संवेदकस्य विफलता

त्रुटिसङ्केतः दोषविवरणं सम्भाव्यकारणम्

E401 असामान्यबलप्रतिक्रियासंकेतसंवेदकक्षतिः/संकेतहस्तक्षेपः

E502 दृश्यसंरेखणविफलता लेन्सदूषण/प्रकाशस्रोतविफलता

E603 एन्कोडर संकेतः नष्टः केबल शिथिलः/एन्कोडर क्षतिग्रस्तः

3. भोजनस्य विफलता

त्रुटिसङ्केतः दोषविवरणं सम्भाव्यकारणम्

E701 घटकः न चूषितः फीडरः स्थाने नास्ति/वैक्यूम अपर्याप्तः

E702 पिन विरूपण/अनुपलब्धं फीडिंग स्पन्दनं अत्यधिकं भवति/घटकस्य गुणवत्ता दुर्बलम् अस्ति

VI. अनुरक्षण विधि

1. दैनिकं परिपालनं

ग्रिपरस्य नोजलस्य च सफाई : प्रवाहावशेषं न भवेत् इति धूलरहितवस्त्रेण + IPA (isopropyl alcohol) इत्यनेन पोंछन्तु।

वायुदाबस्य जाँचं कुर्वन्तु: सुनिश्चितं कुर्वन्तु यत् एतत् स्थिरं (प्रायः 0.5~0.7MPa) अस्ति।

मार्गदर्शकरेल/पेचकं स्नेहयन्तु: निर्दिष्टस्य ग्रीसस्य उपयोगं कुर्वन्तु, मासे एकवारं।

2. नियमित अनुरक्षण (प्रत्येक 3 ~ 6 मासों)

जबड़ा-परिधानस्य जाँचम् : जीर्ण-क्लैम्पिंग-भागाः प्रतिस्थापयन्तु ।

बलसंवेदकं मापनं कुर्वन्तु : सटीकं सम्मिलनदाबं सुनिश्चितं कुर्वन्तु।

सर्वो मोटरस्य जाँचं कुर्वन्तु: जिटरं परिहरितुं रनिंग स्थिरतायाः परीक्षणं कुर्वन्तु।

3. वार्षिकं परिपालनं

यांत्रिक सटीकता (Z-अक्ष यात्रा, केन्द्रीकरण तन्त्र आदि) पूर्णतया मापन करें।

वृद्धावस्थायां वायुपाइप्स्/केबल्स् प्रतिस्थापयन्तु।

फर्मवेयर उन्नयनं कुर्वन्तु (यदि नूतनं संस्करणं उपलब्धं भवति)।

VII. समस्यानिवारणविधयः

1. प्लग-इन स्थिति-अफसेट्

सम्भाव्यकारणानि : विसंगतिः/PCB स्थितिविचलनम्

समाधानं:

दृश्यप्रणालीं पुनः मापनं कुर्वन्तु

PCB fixture शिथिलः अस्ति वा इति पश्यन्तु

2. असामान्य प्लग-इन दबाव (अलार्म E310) .

सम्भाव्यकारणानि : दबावसंवेदकविफलता/घटक आकारस्य असङ्गतिः

समाधानं:

घटकविनिर्देशाः मेलन्ति वा इति पश्यन्तु

बलसंवेदकं पुनः मापनं कुर्वन्तु

3. स्थिरीकरणं बन्दं कर्तुं न शक्यते (अलार्म E205) .

सम्भाव्यकारणानि : अपर्याप्तवायुदाब/सोलेनोइडकपाटस्य विफलता

समाधानं:

वायुरेखा लीकं भवति वा इति पश्यन्तु

सोलेनोइड् कपाटं स्वच्छं कुर्वन्तु अथवा प्रतिस्थापयन्तु

8. उपसंहारः

एएसएम इत्यस्य TH IC हेडः उच्चसटीकता, स्थिरता, बुद्धिमान् निरीक्षणक्षमता च इति कारणेन थ्रू-होल् घटक सम्मिलनार्थं आदर्शः विकल्पः अस्ति । समुचितं परिपालनं, समस्यानिवारणं च माध्यमेन उत्पादनदक्षतायां उपजस्य च महतीं सुधारं कर्तुं शक्यते । उच्च-मिश्रण-उत्पादन-वातावरणानां कृते दीर्घकालीन-स्थिर-सञ्चालनं सुनिश्चित्य नियमितरूपेण मापनं, धारण-भागानाम् प्रतिस्थापनं च अनुशंसितम् अस्ति ।