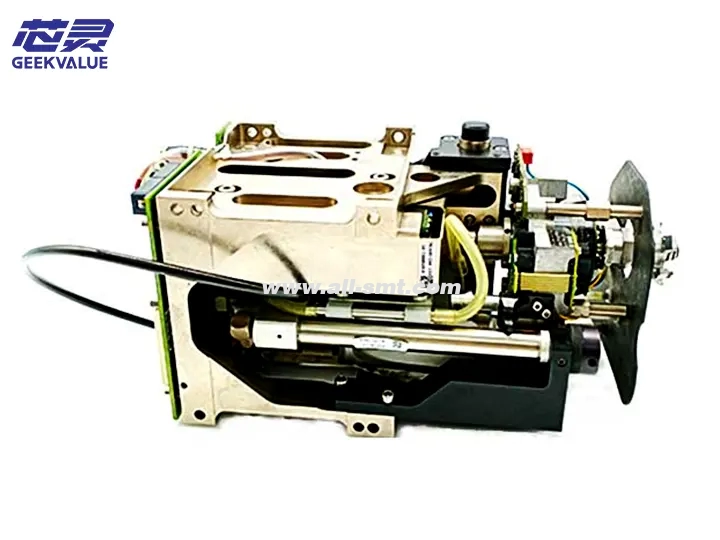

Галоўка TH IC (інтэгральная схема праз адтуліну) з'яўляецца ключавым кампанентам машыны для ўстаўкі ASM, спецыяльна распрацаванай для ўстаўкі кампанентаў праз адтуліну (такіх як DIP-інтегральныя схемы, раздымы, электралітычныя кандэнсатары і г.д.). Яна спалучае ў сабе высокадакладнае механічнае выраўноўванне і стабільны кантроль сілы ўстаўкі, што падыходзіць для патрэб размяшчэння кампанентаў праз адтуліну з высокай дакладнасцю і вялікай колькасцю змешаных элементаў.

2. Структурны склад

1. Механічная структура

Сістэма прывада восі Z: серварухавік + шарыкавы шруба, кантроль глыбіні ўстаўкі і ціску

Механізм заціску: рэгуляваная сіла заціску, падыходзіць для кампанентаў THT (тэхналогія скразных адтулін) розных памераў

Механізм цэнтравання: аптычная або механічная сістэма выраўноўвання, якая забяспечвае сумяшчэнне кантактаў з адтулінамі друкаванай платы

Інтэрфейс падачы: можна падключыць да вібрацыйнай кармушкі або трубчастай кармушкі для дасягнення стабільнай падачы

2. Электронная сістэма

Сістэма сервакіравання: высокадакладнае кіраванне становішчам устаўкі і сілай

Датчык зваротнай сувязі па сіле: кантралюе ціск устаўкі, каб прадухіліць пашкоджанне кампанентаў або друкаваных плат

Сістэма бачання (дадаткова): выкарыстоўваецца для выяўлення штыфтоў і кампенсацыі выраўноўвання

3. Дапаможная сістэма

Прылада аўтаматычнай замены заціскаў (падтрымліваецца некаторымі мадэлямі высокага класа)

Механізм самаачышчэння: прадухіляе ўплыў рэшткаў флюсу на дакладнасць заціску

Сістэма змазкі: забяспечвае доўгатэрміновую стабільнасць працы

3. Тэхнічныя характарыстыкі галоўкі SMT-накладкі

Параметр Дыяпазон спецыфікацый Апісанне

Прыдатныя кампаненты: DIP-інтегральная схема, раз'ём, электралітычны кандэнсатар і г.д. Адлегласць паміж кантактамі ≥2,54 мм (стандартны THT)

Дакладнасць усталёўкі ±0,05 мм Аптычнае выраўноўванне можна павялічыць да ±0,02 мм

Дыяпазон сілы ўстаўкі 0,5 Н ~ 10 Н Праграмуемы кантроль для прадухілення пашкоджання друкаванай платы

Максімальны памер кампанента 50 мм × 50 мм (у залежнасці ад мадэлі). Некаторыя мадэлі падтрымліваюць большыя памеры.

Хуткасць устаўкі 800~1500 сантыметраў у гадзіну (у залежнасці ад складанасці кампанента). Высокахуткасныя мадэлі могуць дасягаць 2000 сантыметраў у гадзіну.

IV. Перавагі і асаблівасці

1. Высокадакладная ўстаўка

Выкарыстоўвайце сервакіраванне + зваротную сувязь па сіле, каб пераканацца, што кантакты дакладна ўстаўлены ў адтуліны друкаванай платы, каб пазбегнуць выгібу або няправільнага выраўноўвання.

Дадатковае візуальнае выраўноўванне для задавальнення патрэб друкаваных плат высокай шчыльнасці.

2. Стабільная і надзейная сіла заціску

Праграмуемы кантроль ціску для прадухілення пашкоджання кампанентаў або пашкоджання кантактных пляцовак друкаванай платы.

Адаптыўная канструкцыя захопу, сумяшчальная з кампанентамі THT розных памераў.

3. Высокая сумяшчальнасць

Падтрымлівае некалькі спосабаў падачы (тып трубкі, тып вібрацыйнага дыска, тып латка і г.д.).

Прыстасаванне можна хутка замяніць, каб скараціць час змены лініі.

4. Інтэлектуальны маніторынг

Маніторынг ціску ў разетцы ў рэжыме рэальнага часу, аўтаматычная сігналізацыя і паўза пры адхіленні ад нормы.

Абсталяваны функцыяй самадыягностыкі для скарачэння часу прастою.

V. Распаўсюджаныя памылкі і інфармацыя пра няспраўнасці

1. Механічная паломка

Код памылкі Апісанне памылкі Магчымая прычына

E110 Памылка пераходу восі Z Адхіленне ад механічнага абмежавання/памылка параметраў сервапрывада

E205 Заціск не зачынены/захраснуў Механізм заціску зношаны/недастатковы ціск паветра

E310 Перавышана сіла ўстаўкі Няспраўнасць датчыка ціску/неадпаведнасць памераў кампанентаў

2. Няспраўнасць датчыка

Код памылкі Апісанне памылкі Магчымая прычына

E401 Ненармальны сігнал зваротнай сувязі па сіле Пашкоджанне датчыка/перашкоды сігналу

E502 Збой візуальнага выраўноўвання Забруджванне лінзы/адмова крыніцы святла

E603 Страта сігналу энкодэра Кабель аслаблены/энкодэр пашкоджаны

3. Збой кармлення

Код памылкі Апісанне памылкі Магчымая прычына

E701 Кампанент не ўсмоктваецца Падатчык не ўсталяваны на месца/недастатковае вакуумнае напружанне

E702 Дэфармацыя/адсутнасць штыфта Занадта вялікая вібрацыя пры падачы/нізкая якасць кампанента

VI. Метад тэхнічнага абслугоўвання

1. Штодзённае абслугоўванне

Ачыстка захопу і сопла: працярыце анучай без пылу + IPA (ізапрапілавы спірт), каб пазбегнуць рэшткаў флюсу.

Праверце ціск паветра: пераканайцеся, што ён стабільны (звычайна 0,5~0,7 МПа).

Змазка накіроўвалых рэйак/шруб: выкарыстоўвайце адпаведную змазку адзін раз у месяц.

2. Рэгулярнае тэхнічнае абслугоўванне (кожныя 3~6 месяцаў)

Праверце знос заціскных сківіц: заменіце зношаныя заціскныя дэталі.

Каліброўка датчыка сілы: Забяспечце дакладны ціск устаўкі.

Праверце серварухавік: праверце стабільнасць працы, каб пазбегнуць ваганняў.

3. Штогадовае тэхнічнае абслугоўванне

Поўная каліброўка механічнай дакладнасці (перамяшчэнне па восі Z, механізм цэнтравання і г.д.).

Заменіце састарэлыя паветраводы/кабелі.

Абнавіце прашыўку (калі даступная новая версія).

VII. Метады ліквідацыі непаладак

1. Зрушэнне пазіцыі ўстаўкі

Магчымыя прычыны: няправільнае сумяшчэнне/адхіленне размяшчэння друкаванай платы

рашэнне:

Перакалібраваць візуальную сістэму

Праверце, ці не аслаблена мацаванне друкаванай платы

2. Ненармальны ціск у разетцы (сігнал трывогі E310)

Магчымыя прычыны: няспраўнасць датчыка ціску/неадпаведнасць памераў кампанентаў

рашэнне:

Праверце, ці адпавядаюць спецыфікацыі кампанентаў

Перакалібруйце датчык сілы

3. Арматуру немагчыма зачыніць (сігнал трывогі E205)

Магчымыя прычыны: недастатковае ціск паветра/няспраўнасць электрамагнітнага клапана

рашэнне:

Праверце, ці няма ўцечкі паветравода

Ачысціце або заменіце электрамагнітны клапан

8. Заключэнне

Галоўка ASM TH IC з'яўляецца ідэальным выбарам для ўстаўкі кампанентаў у адтуліны дзякуючы высокай дакладнасці, стабільнасці і магчымасцям інтэлектуальнага маніторынгу. Дзякуючы належнаму тэхнічнаму абслугоўванню і ліквідацыі непаладак, эфектыўнасць вытворчасці і прыбытак можна значна палепшыць. Для вытворчых асяроддзяў з высокай ступенню змешвання рэкамендуецца рэгулярная каліброўка і замена зношваемых дэталяў для забеспячэння доўгатэрміновай стабільнай працы.