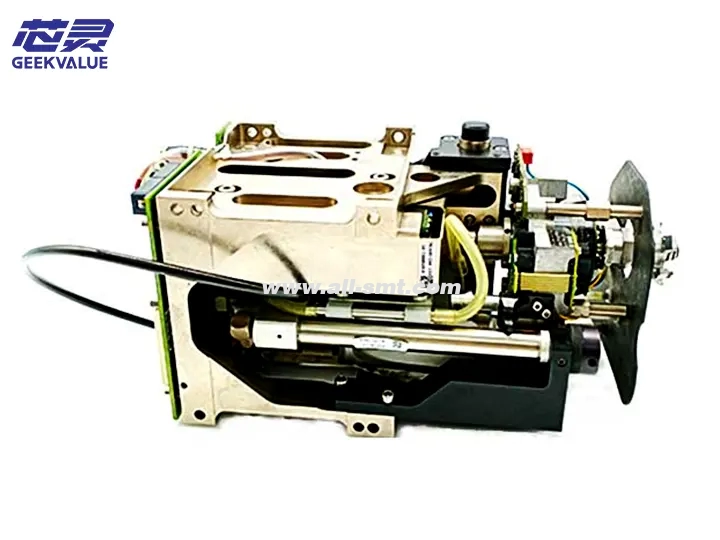

TH IC (Through Hole Integrated Circuit) -pää on ASM-ladontakoneen keskeinen komponentti, joka on erityisesti suunniteltu läpireikäkomponenttien (kuten DIP-piirien, liittimien, elektrolyyttikondensaattoreiden jne.) asettamiseen. Se yhdistää tarkan mekaanisen kohdistuksen ja vakaan asetusvoiman hallinnan, joten se soveltuu monenlaisten ja tarkkojen läpireikäkomponenttien asettamiseen.

2. Rakenteellinen koostumus

1. Mekaaninen rakenne

Z-akselin käyttöjärjestelmä: servomoottori + kuularuuvi, ohjaa sisäänvientisyvyyttä ja painetta

Kiinnitysmekanismi: säädettävä kiinnitysvoima, sopii erikokoisille THT-komponenteille (läpivientitekniikka)

Keskitysmekanismi: optinen tai mekaaninen kohdistusjärjestelmä, joka varmistaa, että nastat ovat linjassa piirilevyn reikien kanssa

Ruokintaliitäntä: voidaan telakoida tärysyöttölaitteeseen tai putkisyöttölaitteeseen vakaan ruokinnan saavuttamiseksi

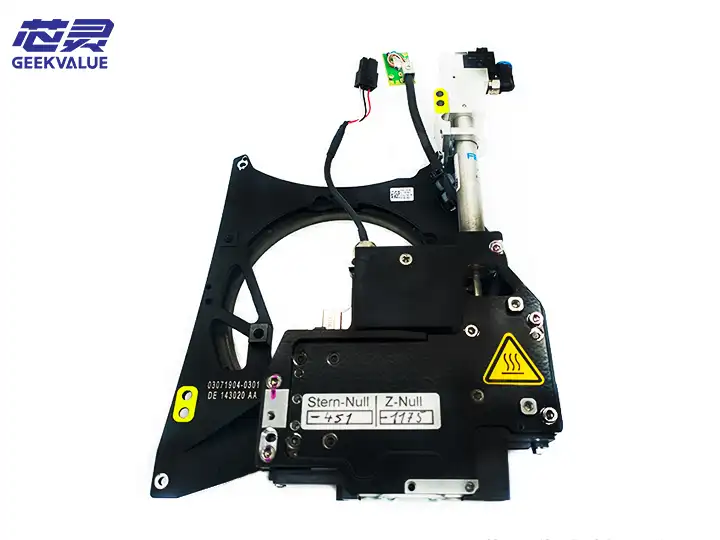

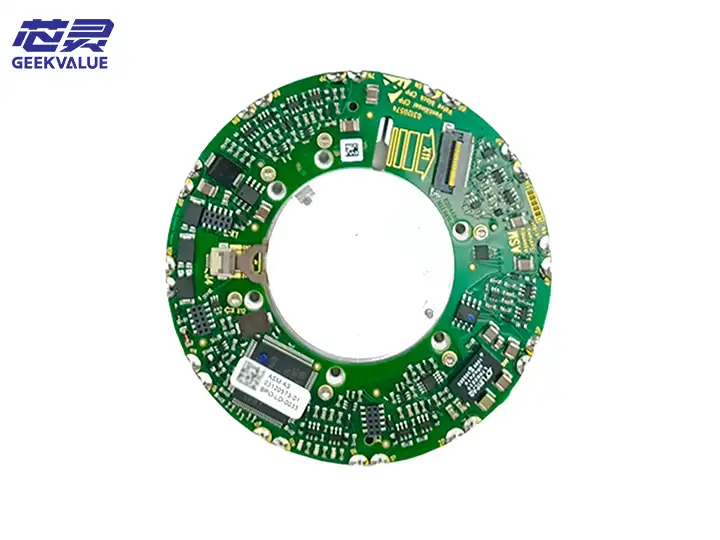

2. Elektroninen järjestelmä

Servo-ohjausjärjestelmä: erittäin tarkka lisäysasennon ja -voiman säätö

Voimapalauteanturi: valvoo pistospainetta estääkseen komponenttien tai piirilevyjen vaurioitumisen

Näköjärjestelmä (valinnainen): käytetään nastojen tunnistukseen ja kohdistuksen kompensointiin

3. Apujärjestelmä

Automaattinen puristimien vaihtolaite (tuettu joissakin huippumalleissa)

Itsepuhdistusmekanismi: estää vuon jäämien vaikuttamasta kiinnitystarkkuuteen

Voitelujärjestelmä: varmistaa pitkäaikaisen toiminnan vakauden

3. SMT-liitäntäpään tekniset tiedot

Parametri Tekniset tiedot -alue Kuvaus

Sovellettavat komponentit: DIP-piiri, liitin, elektrolyyttikondensaattori jne. Nastojen välinen etäisyys ≥2,54 mm (vakio-THT)

Asennustarkkuus ±0,05 mm Optinen kohdistus voidaan nostaa ±0,02 mm:iin

Työntövoiman alue 0,5 N ~ 10 N Ohjelmoitava ohjaus piirilevyn vaurioiden estämiseksi

Komponentin enimmäiskoko 50 mm × 50 mm (mallista riippuen). Jotkin mallit tukevat suurempia kokoja.

Lisäysnopeus 800–1500 CPH (komponentin monimutkaisuudesta riippuen). Suurnopeusmallit voivat saavuttaa 2000 CPH:n nopeuden.

IV. Edut ja ominaisuudet

1. Erittäin tarkka lisäys

Käytä servo-ohjausta ja voimapalautetta varmistaaksesi, että nastat työnnetään tarkasti piirilevyn reikiin taipumisen tai virhekohdistuksen välttämiseksi.

Valinnainen visuaalinen kohdistus tiheiden piirilevyjen tarpeisiin.

2. Vakaa ja luotettava puristusvoima

Ohjelmoitava paineensäätö komponenttien tai piirilevyjen vaurioitumisen estämiseksi.

Adaptiivinen tarttujarakenne, yhteensopiva erikokoisten THT-komponenttien kanssa.

3. Korkea yhteensopivuus

Tukee useita syöttötapoja (putkityyppi, tärylevytyyppi, tarjotintyyppi jne.).

Kiinnityslaite voidaan vaihtaa nopeasti, mikä lyhentää linjanvaihtoaikaa.

4. Älykäs valvonta

Pistokkeen paineen reaaliaikainen seuranta, automaattinen hälytys ja tauko epänormaalissa tilanteessa.

Varustettu itsediagnostiikkatoiminnolla seisokkiaikojen vähentämiseksi.

V. Yleisiä virheitä ja vikatietoja

1. Mekaaninen vika

Vikakoodi Vian kuvaus Mahdollinen syy

E110 Z-akselin yliliikevirhe Mekaanisen rajan poikkeama/servoparametrin virhe

E205 Tarrain ei ole kiinni/jumissa Tarrainmekanismi kulunut/riittämätön ilmanpaine

E310 Työntövoima ylitetty Paineanturin vika/komponentin koko ei täsmää

2. Anturin vika

Vikakoodi Vian kuvaus Mahdollinen syy

E401 Epänormaali voimapalautesignaali Anturivaurio/signaalihäiriö

E502 Visuaalisen kohdistuksen vika Linssin likaantuminen/valonlähteen vika

E603 Enkooderin signaali kadonnut Kaapeli irti/enkooderi vaurioitunut

3. Ruokintahäiriö

Vikakoodi Vian kuvaus Mahdollinen syy

E701 Komponenttia ei imetä Syöttölaite ei ole paikallaan/alipaine riittämätön

E702 Tapin muodonmuutos/puuttuu Syöttövärähtely on liian suurta/komponentin laatu on huono

VI. Huoltomenetelmä

1. Päivittäinen huolto

Tarraimen ja suuttimen puhdistus: Pyyhi pölyttömällä liinalla + isopropyylialkoholilla (IPA) juoksutusainejäämien estämiseksi.

Tarkista ilmanpaine: Varmista, että se on vakaa (yleensä 0,5–0,7 MPa).

Voitele ohjainkiskot/ruuvit: Käytä määriteltyä rasvaa kerran kuukaudessa.

2. Säännöllinen huolto (3–6 kuukauden välein)

Tarkista leukojen kuluminen: Vaihda kuluneet kiinnitysosat.

Kalibroi voima-anturi: Varmista tarkka pistopaine.

Tarkista servomoottori: Testaa käynnin vakaus nykimisen välttämiseksi.

3. Vuosittainen huolto

Kalibroi mekaaninen tarkkuus täysin (Z-akselin liike, keskitysmekanismi jne.).

Vaihda ikääntyvät ilmaputket/kaapelit.

Päivitä laiteohjelmisto (jos uusi versio on saatavilla).

VII. Vianmääritysmenetelmät

1. Pistokkeen sijainnin siirtymä

Mahdollisia syitä: virheellinen kohdistus/piirilevyn sijoittelupoikkeama

Ratkaisu:

Kalibroi visuaalinen järjestelmä uudelleen

Tarkista, onko piirilevyn kiinnike löysällä

2. Epänormaali pistokepaine (hälytys E310)

Mahdollisia syitä: paineanturin vika/komponentin koon epäsuhta

Ratkaisu:

Tarkista, vastaavatko komponenttien tekniset tiedot toisiaan

Kalibroi voima-anturi uudelleen

3. Valaisinta ei voida sulkea (hälytys E205)

Mahdollisia syitä: riittämätön ilmanpaine/magneettiventtiilin vika

Ratkaisu:

Tarkista, vuotaako ilmaletku

Puhdista tai vaihda solenoidiventtiili

8. Johtopäätös

ASM:n TH-IC-pää on ihanteellinen valinta läpireikiin tarkoitettuihin komponenttien asennukseen sen suuren tarkkuuden, vakauden ja älykkäiden valvontaominaisuuksien ansiosta. Asianmukaisella huollolla ja vianetsinnällä voidaan parantaa huomattavasti tuotannon tehokkuutta ja saantoa. Laajasti sekoitetuissa tuotantoympäristöissä suositellaan säännöllistä kalibrointia ja kuluvien osien vaihtoa pitkäaikaisen vakaan toiminnan varmistamiseksi.