Den TH IC (Through Hole Integrated Circuit) Kapp ass eng Schlësselkomponent an der ASM Placementmaschinn, speziell fir d'Asetzen vun Duerchgängskomponenten (wéi DIP ICs, Stecker, Elektrolytkondensatoren, etc.) entwéckelt. Hie kombinéiert héichpräzis mechanesch Ausriichtung a stabil Asetzenkraaftkontroll, gëeegent fir Héichmix- a Präzisiounsplacementsbedürfnisser vun Duerchgängskomponenten.

2. Strukturell Zesummesetzung

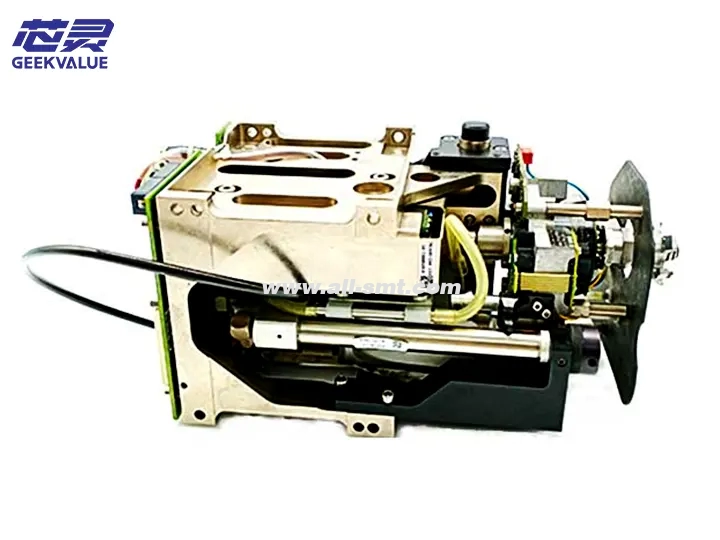

1. Mechanesch Struktur

Z-Achs Undriffssystem: Servomotor + Kugelschrauf, Kontroll vun der Aschlagdéift an dem Drock

Spannmechanismus: justierbar Spannkraaft, gëeegent fir THT (Through-Lore-Technology) Komponenten a verschiddene Gréissten

Zentrierungsmechanismus: optescht oder mechanescht Ausriichtungssystem fir sécherzestellen, datt d'Pins mat de Lächer vun der PCB ausgeriicht sinn

Fütterungsschnittstell: kann mat engem Vibratiounsfütter oder engem Réierfütter ugedockt ginn, fir eng stabil Fütterung z'erreechen.

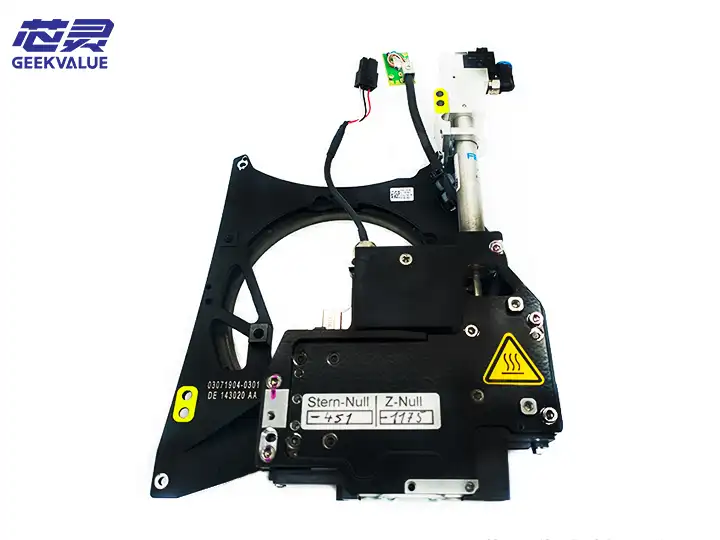

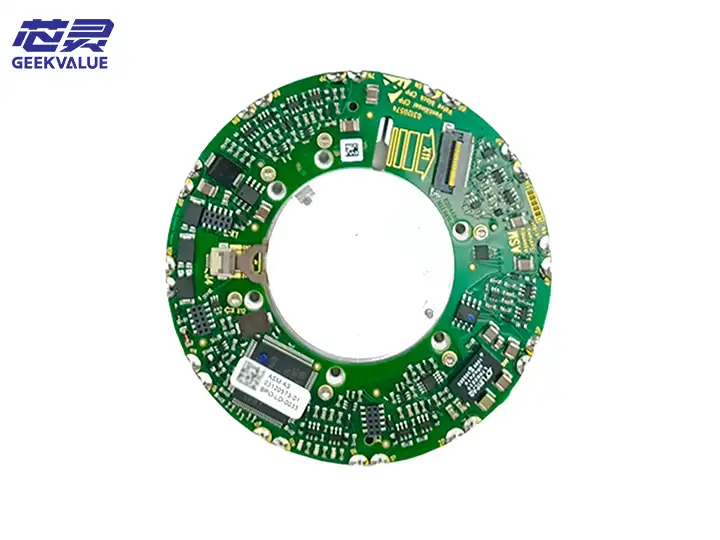

2. Elektronescht System

Servo-Steierungssystem: héichpräzis Kontroll vun der Asetzenpositioun a Kraaft

Force Feedback Sensor: iwwerwaacht den Aschlagdrock fir Schied un Komponenten oder PCBs ze vermeiden

Visiounssystem (optional): gëtt fir d'Detektioun vu Stifter an d'Ausriichtungskompensatioun benotzt

3. Hëllefssystem

Automateschen Austauschapparat fir de Klemmen (ënnerstëtzt vu verschiddenen High-End-Modeller)

Selbstreinigungsmechanismus: verhënnert datt Fluxreschter d'Spanngenauegkeet beaflossen

Schmiersystem: garantéiert laangfristeg Betribsstabilitéit

3. Spezifikatioune vum SMT-Patchkopf

Parameter Spezifikatiounsberäich Beschreiwung

Uwendbar Komponenten: DIP IC, Stecker, Elektrolytkondensator, etc. Pinofstand ≥2,54 mm (Standard THT)

Installatiounsgenauegkeet ±0,05 mm Optesch Ausriichtung kann op ±0,02 mm erhéicht ginn

Asetzenkraaftberäich 0,5 N ~ 10 N Programméierbar Kontroll fir Schied un der PCB ze vermeiden

Maximal Komponentgréisst 50mm×50mm (ofhängeg vum Modell) Verschidde Modeller ënnerstëtzen méi grouss Gréissten

Aféierungsgeschwindegkeet 800~1500CPH (ofhängeg vun der Komplexitéit vum Komponent) Héichgeschwindegkeetsmodeller kënnen 2000CPH erreechen

IV. Virdeeler a Funktiounen

1. Héichpräzis Insertioun

Benotzt Servo-Steierung + Kraaftfeedback fir sécherzestellen, datt d'Pins korrekt an d'Lächer vun der PCB agefouert ginn, fir Biegen oder Fehlausriichtung ze vermeiden.

Optional visuell Ausriichtung fir d'Bedierfnesser vun héichdichtege PCB-Platen gerecht ze ginn.

2. Stabil a verlässlech Spannkraaft

Programméierbar Drockkontrolle fir Schied un Komponenten oder PCB-Pads ze vermeiden.

Adaptiven Grëffer-Design, kompatibel mat THT-Komponenten vu verschiddene Gréissten.

3. Héich Kompatibilitéit

Ënnerstëtzt verschidde Fütterungsmethoden (Röhrentyp, Vibratiounsscheifentyp, Tablett-Typ, asw.).

D'Léisung kann séier ersat ginn, fir d'Zäit fir d'Linn ze wiesselen ze verkierzen.

4. Intelligent Iwwerwaachung

Echtzäit-Iwwerwaachung vum Steckdrock, automateschen Alarm a Paus bei anormaler Situatioun.

Equipéiert mat enger Selbstdiagnosfunktioun fir d'Ausfallzäit ze reduzéieren.

V. Heefeg Feeler an Informatiounen iwwer Feeler

1. Mechanesche Feeler

Feelercode Beschreiwung vum Feeler Méiglech Ursaach

E110 Z-Achs Iwwerbeweegungsfehler Mechanesch Grenzabnormalitéit/Servoparameterfehler

E205 Grëffer net zou/festgeklemmt Grëffmechanismus ofgenotzt/net genuch Loftdrock

E310 Aféierungskraaft iwwerschratt Defekt Drocksensor/Komponentgréisstverhältnis

2. Sensorfehler

Feelercode Beschreiwung vum Feeler Méiglech Ursaach

E401 Anormalt Kraaftfeedbacksignal Sensorschued/Signalstéierung

E502 Visuell Ausriichtungsfehler Lënsenkontaminatioun/Liichtquellfehler

E603 Encodersignal verluer Kabel lass/Encoder beschiedegt

3. Versoen beim Füttern

Feelercode Beschreiwung vum Feeler Méiglech Ursaach

E701 Komponent net agesogt Zufuhr net op der Plaz/Vakuum net genuch

E702 Deformatioun/Fehlen vun der Stift Vibratioun vun der Zufuhr ass ze grouss/Schlecht Komponentqualitéit

VI. Ënnerhaltsmethod

1. Deeglech Ënnerhalt

Botzen vum Grëff an der Düse: Mat engem staubfräien Tuch + IPA (Isopropylalkohol) ofwëschen, fir Flussrescht ze vermeiden.

Loftdrock kontrolléieren: Vergewëssert Iech, datt en stabil ass (normalerweis 0,5~0,7 MPa).

Führungsschinnen/Schrauwen schmieren: Benotzt dat spezifizéiert Fett, eemol am Mount.

2. Reegelméisseg Ënnerhalt (all 3~6 Méint)

Verschleiss vum Backen kontrolléieren: Ofgenotzt Spanndeeler ersetzen.

Kraaftsensor kalibréieren: Genauegen Asazdrock garantéieren.

Servomotor kontrolléieren: Lafstabilitéit testen fir Darrel ze vermeiden.

3. Jährlech Ënnerhalt

Vollstänneg kalibréieren vun der mechanescher Genauegkeet (Z-Achs-Bewegung, Zentrierungsmechanismus, etc.).

Al Loftleitungen/Kabelen ersetzen.

Firmware aktualiséieren (wann eng nei Versioun verfügbar ass).

VII. Methoden fir d'Fehlerbehebung

1. Steckpositiounsoffset

Méiglech Ursaachen: Fehlausriichtung/Ofwäichung vun der PCB-Positionéierung

Léisung:

Kalibréiert de visuelle System nei

Iwwerpréift ob d'PCB-Befestigung locker ass

2. Anormalen Steckdrock (Alarm E310)

Méiglech Ursaachen: Defekt Drocksensor/Iwwereneestëmmung vun der Komponentgréisst

Léisung:

Iwwerpréift ob d'Spezifikatioune vun de Komponenten iwwereneestëmmen

De Kraaftsensor nei kalibréieren

3. D'Lampe kann net zougemaach ginn (Alarm E205)

Méiglech Ursaachen: net genuch Loftdrock/Magnetventildefekt

Léisung:

Kontrolléiert ob d'Loftleitung leckt

De Magnetventil botzen oder ersetzen

8. Schlussfolgerung

Den TH-IC-Kapp vun ASM ass eng ideal Wiel fir d'Asetzen vu Komponenten duerch Duerchgäng duerch Lächer wéinst senger héijer Präzisioun, Stabilitéit a intelligenter Iwwerwaachungsméiglechkeeten. Duerch richteg Ënnerhalt a Fehlerbehebung kënnen d'Produktiounseffizienz an den Ausbezuelungsrendement däitlech verbessert ginn. Fir Produktiounsëmfeld mat héijer Mëschung sinn reegelméisseg Kalibrierung an Ersatz vu Verschleissdeeler recommandéiert, fir e laangfristege stabile Betrib ze garantéieren.