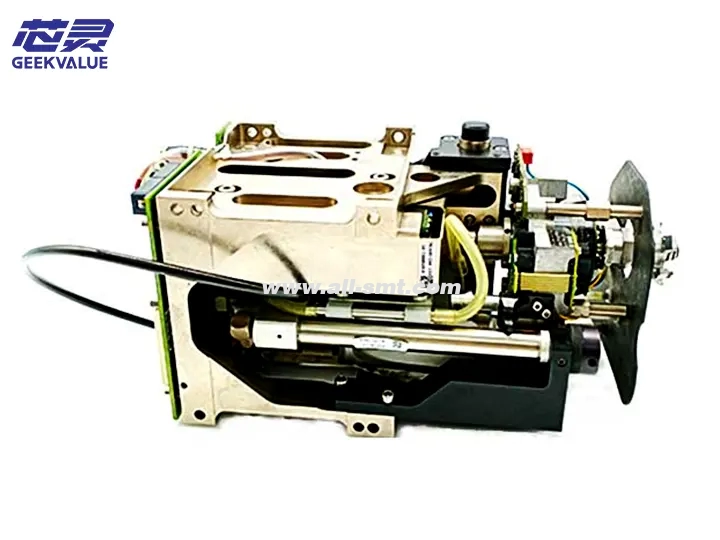

Capul TH IC (Through Hole Integrated Circuit - Circuit Integrat Travers) este o componentă cheie în mașina de plasare ASM, special conceput pentru inserarea componentelor traversante (cum ar fi circuite integrate DIP, conectori, condensatoare electrolitice etc.). Acesta combină alinierea mecanică de înaltă precizie și controlul stabil al forței de inserție, potrivit pentru nevoile de plasare a componentelor traversante de înaltă precizie și mixaj.

2. Compoziția structurală

1. Structura mecanică

Sistem de acționare pe axa Z: servomotor + șurub cu bile, controlează adâncimea de inserție și presiunea

Mecanism de prindere: forță de prindere reglabilă, potrivit pentru componente THT (tehnologie cu găuri traversante) de diferite dimensiuni

Mecanism de centrare: sistem de aliniere optic sau mecanic pentru a asigura alinierea pinților cu găurile PCB-ului

Interfață de alimentare: poate fi conectată la un alimentator cu vibrații sau la un alimentator tubular pentru a obține o alimentare stabilă

2. Sistem electronic

Sistem de servocomandă: control de înaltă precizie al poziției și forței de inserție

Senzor de feedback al forței: monitorizează presiunea de inserție pentru a preveni deteriorarea componentelor sau a plăcilor de circuite imprimate

Sistem de viziune (opțional): utilizat pentru detectarea pinilor și compensarea alinierii

3. Sistem auxiliar

Dispozitiv automat de înlocuire a clemei (acceptat de unele modele de ultimă generație)

Mecanism de autocurățare: previne afectarea preciziei de prindere a reziduurilor de flux

Sistem de lubrifiere: asigură stabilitatea funcționării pe termen lung

3. Specificațiile capului de patch SMT

Parametru Interval de specificații Descriere

Componente aplicabile: circuit integrat DIP, conector, condensator electrolitic etc. Distanța dintre pini ≥2,54 mm (THT standard)

Precizie de instalare ±0,05 mm Alinierea optică poate fi mărită până la ±0,02 mm

Interval forță de inserție 0.5N~10N Control programabil pentru a preveni deteriorarea PCB-ului

Dimensiunea maximă a componentei este de 50 mm × 50 mm (în funcție de model). Unele modele acceptă dimensiuni mai mari.

Viteză de inserție 800~1500CPH (în funcție de complexitatea componentei). Modelele de mare viteză pot ajunge la 2000CPH.

IV. Avantaje și caracteristici

1. Inserție de înaltă precizie

Adoptați servocontrol + feedback de forță pentru a asigura introducerea corectă a pinților în orificiile PCB-ului, evitând îndoirea sau nealinierea.

Aliniere vizuală opțională pentru a satisface nevoile plăcilor PCB de înaltă densitate.

2. Forță de strângere stabilă și fiabilă

Control programabil al presiunii pentru a preveni deteriorarea componentelor sau deteriorarea plăcuței PCB.

Design adaptiv al gripperului, compatibil cu componente THT de diferite dimensiuni.

3. Compatibilitate ridicată

Suportă mai multe metode de alimentare (tip tub, tip disc vibrator, tip tavă etc.).

Dispozitivul de fixare poate fi înlocuit rapid pentru a reduce timpul de schimbare a liniei.

4. Monitorizare inteligentă

Monitorizare în timp real a presiunii la priză, alarmă automată și pauză în caz de anomalie.

Echipat cu funcție de autodiagnosticare pentru a reduce timpii de nefuncționare.

V. Erori frecvente și informații despre defecțiuni

1. Defecțiune mecanică

Cod de eroare Descrierea erorii Cauză posibilă

E110 Eroare de depășire a cursei axei Z Anomalie limită mecanică/eroare parametru servo

E205 Gripper neînchis/blocat Mecanismul gripperului este uzat/presiune a aerului insuficientă

E310 Forță de inserție depășită Defecțiune senzor de presiune/nepotrivire dimensiune componente

2. Defecțiune senzor

Cod de eroare Descrierea erorii Cauză posibilă

E401 Semnal anormal de feedback al forței Deteriorarea senzorului/interferență a semnalului

E502 Eroare de aliniere vizuală Contaminare lentilă/defect sursă de lumină

E603 Semnal encoder pierdut Cablu slăbit/encoder deteriorat

3. Eșec de hrănire

Cod de eroare Descrierea erorii Cauză posibilă

E701 Componentă neaspirată Alimentatorul nu este la locul său/vid insuficient

E702 Deformarea/lipsa pinului Vibrația de alimentare este prea mare/calitatea componentelor este slabă

VI. Metoda de întreținere

1. Întreținere zilnică

Curățarea cleștelui și a duzei: Ștergeți cu o lavetă fără praf + IPA (alcool izopropilic) pentru a preveni reziduurile de flux.

Verificați presiunea aerului: Asigurați-vă că este stabilă (de obicei 0,5~0,7 MPa).

Ungeți șinele de ghidare/șuruburile: Folosiți vaselina specificată, o dată pe lună.

2. Întreținere regulată (la fiecare 3~6 luni)

Verificați uzura fălcilor: Înlocuiți piesele de fixare uzate.

Calibrarea senzorului de forță: Asigurați o presiune de inserție precisă.

Verificați servomotorul: Testați stabilitatea în funcționare pentru a evita fluctuațiile.

3. Întreținere anuală

Calibrare completă a preciziei mecanice (deplasare pe axa Z, mecanism de centrare etc.).

Înlocuiți conductele/cablurile de aer vechi.

Actualizați firmware-ul (dacă este disponibilă o versiune nouă).

VII. Metode de depanare a problemelor

1. Decalajul poziției plug-in-ului

Cauze posibile: nealiniere/deviație de poziționare a PCB-ului

Soluţie:

Recalibrarea sistemului vizual

Verificați dacă fixarea PCB-ului este slăbită

2. Presiune anormală la conectare (alarma E310)

Cauze posibile: defecțiune a senzorului de presiune/nepotrivire a dimensiunii componentelor

Soluţie:

Verificați dacă specificațiile componentelor corespund

Recalibrați senzorul de forță

3. Corpul de iluminat nu poate fi închis (alarma E205)

Cauze posibile: presiune insuficientă a aerului/defect electrovalvă

Soluţie:

Verificați dacă există scurgeri pe conducta de aer

Curățați sau înlocuiți electrovalva

8. Concluzie

Capul TH IC de la ASM este o alegere ideală pentru inserarea componentelor prin găuri străpunse datorită preciziei ridicate, stabilității și capacităților inteligente de monitorizare. Printr-o întreținere și depanare adecvate, eficiența producției și randamentul pot fi îmbunătățite considerabil. Pentru mediile de producție cu un mix mare de produse, se recomandă calibrarea regulată și înlocuirea pieselor de uzură pentru a asigura o funcționare stabilă pe termen lung.