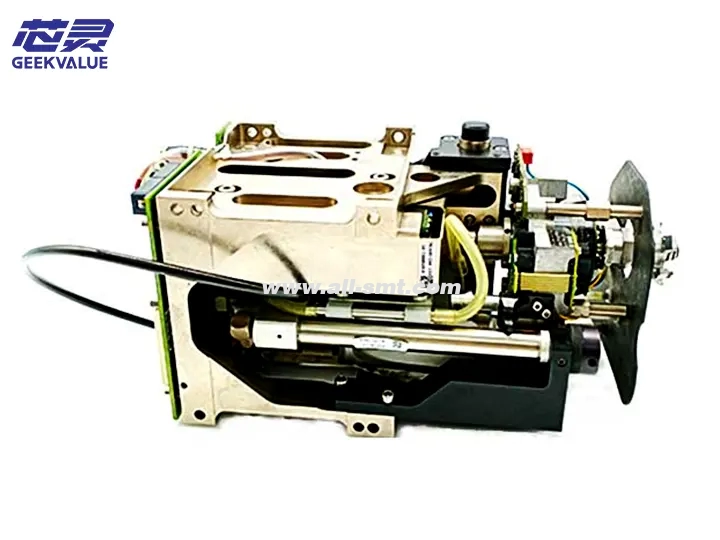

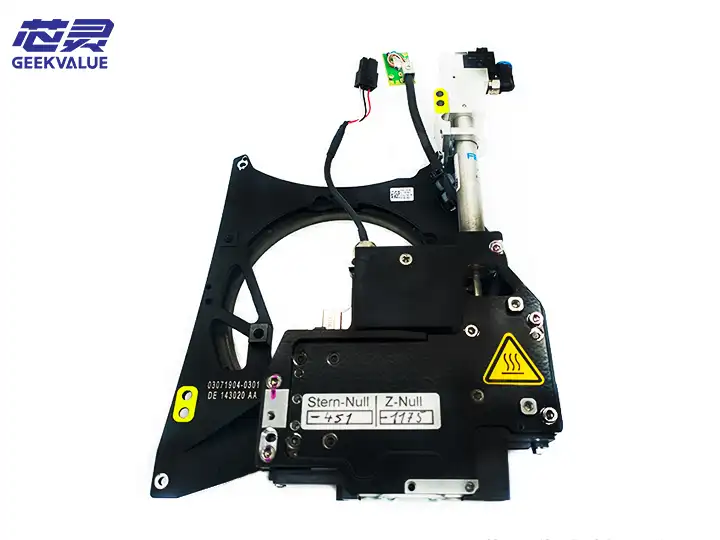

La testina TH IC (Through Hole Integrated Circuit) è un componente chiave della macchina di posizionamento ASM, specificamente progettata per l'inserimento di componenti through-hole (come circuiti integrati DIP, connettori, condensatori elettrolitici, ecc.). Combina un allineamento meccanico ad alta precisione e un controllo stabile della forza di inserimento, ideale per esigenze di posizionamento di componenti through-hole ad alta precisione e con un mix elevato di componenti.

2. Composizione strutturale

1. Struttura meccanica

Sistema di azionamento dell'asse Z: servomotore + vite a sfere, controllo della profondità di inserimento e della pressione

Meccanismo di serraggio: forza di serraggio regolabile, adatto per componenti THT (tecnologia through-hole) di diverse dimensioni

Meccanismo di centraggio: sistema di allineamento ottico o meccanico per garantire che i pin siano allineati con i fori del PCB

Interfaccia di alimentazione: può essere agganciata a un alimentatore vibrante o a un alimentatore a tubo per ottenere un'alimentazione stabile

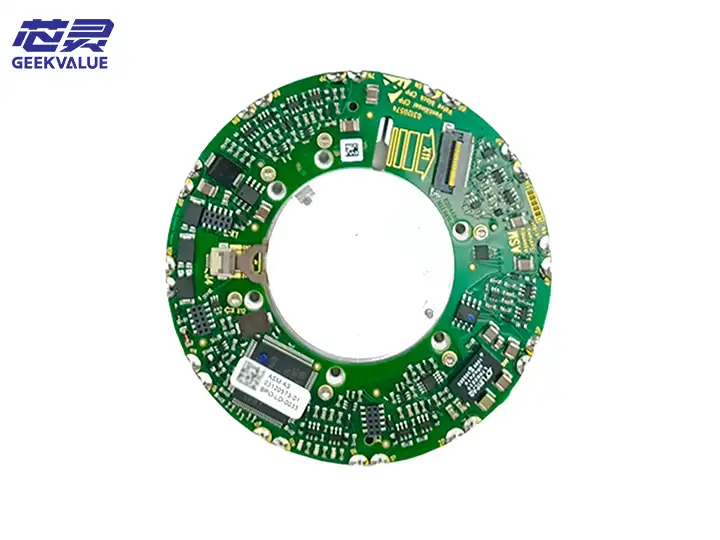

2. Sistema elettronico

Sistema di controllo servo: controllo ad alta precisione della posizione e della forza di inserimento

Sensore di feedback di forza: monitora la pressione di inserimento per prevenire danni ai componenti o ai PCB

Sistema di visione (opzionale): utilizzato per il rilevamento dei pin e la compensazione dell'allineamento

3. Sistema ausiliario

Dispositivo di sostituzione automatica del morsetto (supportato da alcuni modelli di fascia alta)

Meccanismo autopulente: impedisce che i residui di flusso influiscano sulla precisione di serraggio

Sistema di lubrificazione: garantisce la stabilità operativa a lungo termine

3. Specifiche della testa di patch SMT

Parametro Intervallo di specificazione Descrizione

Componenti applicabili: DIP IC, connettore, condensatore elettrolitico, ecc. Spaziatura dei pin ≥2,54 mm (THT standard)

Precisione di installazione ±0,05 mm L'allineamento ottico può essere aumentato a ±0,02 mm

Intervallo di forza di inserimento 0,5 N ~ 10 N Controllo programmabile per prevenire danni al PCB

Dimensione massima del componente 50 mm × 50 mm (a seconda del modello) Alcuni modelli supportano dimensioni maggiori

Velocità di inserimento 800~1500CPH (a seconda della complessità del componente) I modelli ad alta velocità possono raggiungere 2000CPH

IV. Vantaggi e caratteristiche

1. Inserimento ad alta precisione

Adotta il controllo servo + force feedback per garantire che i pin vengano inseriti correttamente nei fori del PCB, evitando piegature o disallineamenti.

Allineamento visivo opzionale per soddisfare le esigenze delle schede PCB ad alta densità.

2. Forza di serraggio stabile e affidabile

Controllo della pressione programmabile per prevenire danni ai componenti o alle piazzole dei PCB.

Design della pinza adattivo, compatibile con componenti THT di diverse dimensioni.

3. Alta compatibilità

Supporta più metodi di alimentazione (a tubo, a disco vibrante, a vassoio, ecc.).

Il dispositivo può essere sostituito rapidamente, riducendo i tempi di cambio linea.

4. Monitoraggio intelligente

Monitoraggio in tempo reale della pressione del connettore, allarme automatico e pausa in caso di anomalie.

Dotato di funzione di autodiagnosi per ridurre i tempi di fermo.

V. Errori comuni e informazioni sugli errori

1. Guasto meccanico

Codice di errore Descrizione del guasto Possibile causa

E110 Errore di sovracorsa dell'asse Z Anomalia del limite meccanico/errore del parametro servo

E205 Pinza non chiusa/bloccata Meccanismo della pinza usurato/pressione dell'aria insufficiente

E310 Forza di inserimento superata Guasto del sensore di pressione/dimensioni del componente non corrispondenti

2. Guasto del sensore

Codice di errore Descrizione del guasto Possibile causa

E401 Segnale di feedback di forza anomalo Danni al sensore/interferenza del segnale

E502 Errore di allineamento visivo Contaminazione della lente/guasto della sorgente luminosa

E603 Segnale encoder perso Cavo allentato/encoder danneggiato

3. Mancato apporto di cibo

Codice di errore Descrizione del guasto Possibile causa

E701 Componente non aspirato Alimentatore non in posizione/vuoto insufficiente

E702 Deformazione/mancanza del perno La vibrazione di alimentazione è troppo grande/la qualità del componente è scarsa

VI. Metodo di manutenzione

1. Manutenzione giornaliera

Pulizia della pinza e dell'ugello: pulire con un panno privo di polvere e con IPA (alcol isopropilico) per evitare residui di flusso.

Controllare la pressione dell'aria: assicurarsi che sia stabile (solitamente 0,5~0,7 MPa).

Lubrificare le guide/viti: utilizzare il grasso specificato una volta al mese.

2. Manutenzione regolare (ogni 3~6 mesi)

Controllare l'usura delle ganasce: sostituire le parti di serraggio usurate.

Calibrare il sensore di forza: garantire una pressione di inserimento precisa.

Controllare il servomotore: testare la stabilità di funzionamento per evitare vibrazioni.

3. Manutenzione annuale

Precisione meccanica completamente calibrata (corsa dell'asse Z, meccanismo di centraggio, ecc.).

Sostituire i vecchi tubi/cavi dell'aria.

Aggiornare il firmware (se è disponibile una nuova versione).

VII. Metodi di risoluzione dei problemi

1. Offset della posizione del plug-in

Possibili cause: disallineamento/deviazione del posizionamento del PCB

Soluzione:

Ricalibrare il sistema visivo

Controllare se il fissaggio del PCB è allentato

2. Pressione di inserimento anomala (allarme E310)

Possibili cause: guasto del sensore di pressione/dimensioni non corrispondenti dei componenti

Soluzione:

Controllare se le specifiche dei componenti corrispondono

Ricalibrare il sensore di forza

3. Impossibile chiudere l'apparecchio (allarme E205)

Possibili cause: pressione dell'aria insufficiente/guasto dell'elettrovalvola

Soluzione:

Controllare se la linea dell'aria perde

Pulire o sostituire l'elettrovalvola

8. Conclusion

La testina TH IC di ASM è la scelta ideale per l'inserimento di componenti through-hole grazie alla sua elevata precisione, stabilità e capacità di monitoraggio intelligente. Grazie a una corretta manutenzione e risoluzione dei problemi, è possibile migliorare notevolmente l'efficienza e la resa produttiva. Per ambienti di produzione con un elevato mix di componenti, si raccomanda la calibrazione e la sostituzione regolare delle parti soggette a usura per garantire un funzionamento stabile a lungo termine.