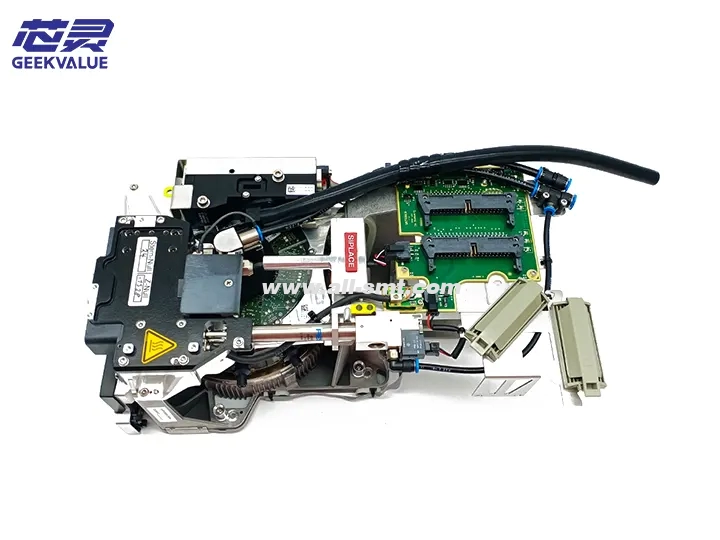

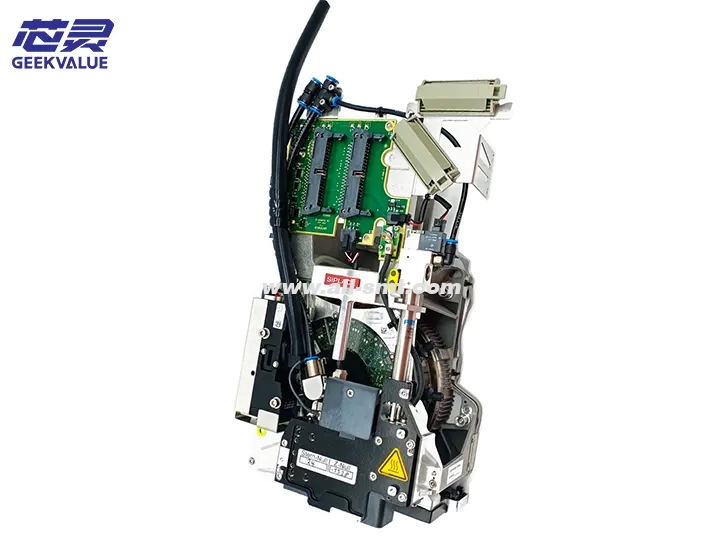

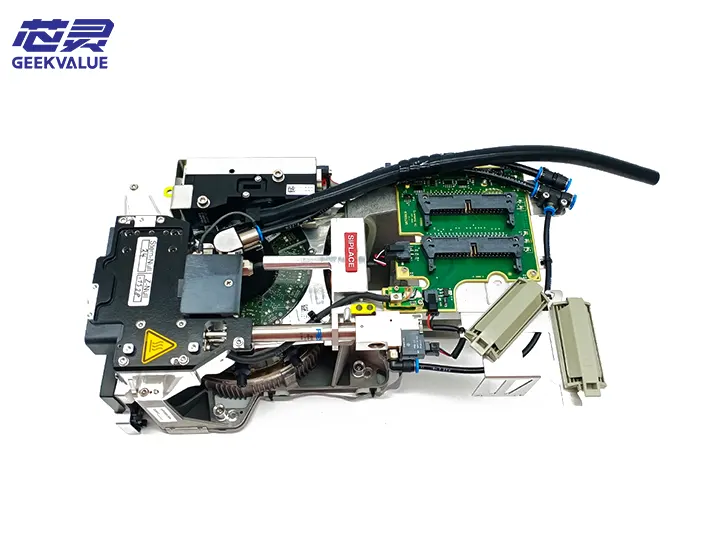

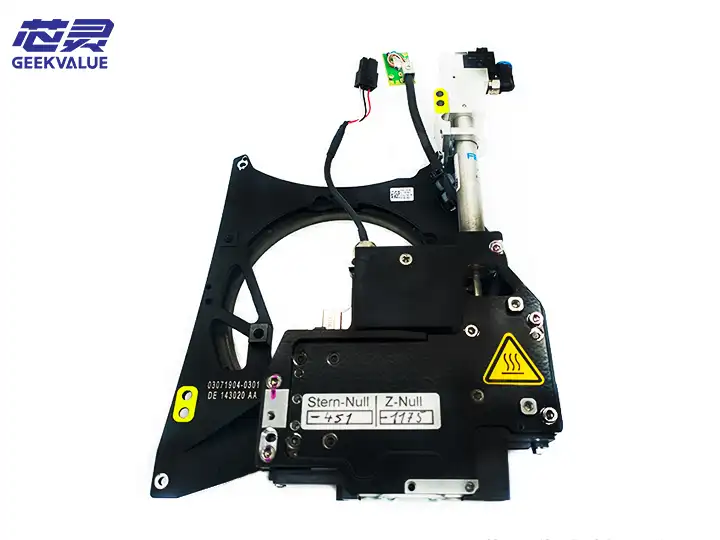

De CPP-werkkop (Component Placement Head) is het belangrijkste onderdeel van de ASM-plaatsingsmachine. Deze is verantwoordelijk voor het oppakken van componenten uit de feeder en het nauwkeurig plaatsen ervan op de printplaat. De CPP-werkkop van ASM (nu Siemens Electronic Assembly Systems Division) geniet een uitstekende reputatie in de SMT-industrie vanwege zijn hoge precisie, hoge snelheid en hoge betrouwbaarheid.

2. Structurele samenstelling

1. Mechanische structuur

Spindelsysteem: inclusief servomotor, uiterst precieze kogelomloopspindel en lineaire geleiding

Spuitmondstang: vervangbare spuitmondbevestigingsstang, meestal met 12 of 16 stations

Vacuümsysteem: inclusief vacuümgenerator, vacuümsensor en vacuümkanaal

Centreersysteem: visueel systeem en mechanische centreerklauw voor het centreren van componenten

Z-as aandrijving: servo- of pneumatisch systeem om de plaatsingshoogte te regelen

θ-asrotatie: stappenmotor of servomotor voor hoekrotatie van componenten

2. Elektronisch systeem

Encodersysteem: hoge-resolutie encoder voor nauwkeurige positionering

Sensorsysteem:

Vacuümsensor

Hoogtesensor

Positiesensor

Temperatuursensor

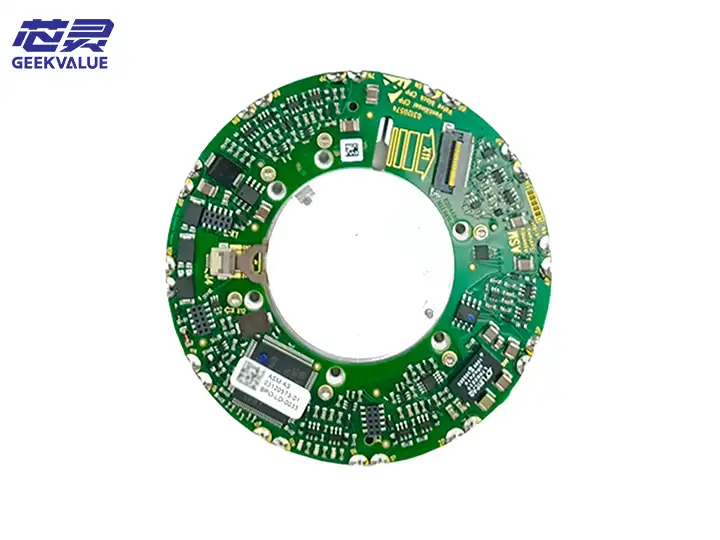

Besturingskaart: speciale besturingsprintplaat

3. Hulpsysteem

Spuitmondvervangingsapparaat: automatisch of semi-automatisch spuitmondvervangingsmechanisme

Reinigingssysteem: automatisch mondstukreinigingsapparaat

Smeersysteem: automatisch smeerapparaat

III. Functies en effecten

Componenten oppakken: nauwkeurig SMD-componenten met verschillende specificaties uit de feeder halen

Componentdetectie: controleer of het component normaal wordt opgepakt door vacuüm

Componentcentrering: Corrigeer de positie en hoek van het component met visuele of mechanische middelen

Nauwkeurige plaatsing: plaats het component nauwkeurig op de aangegeven positie van de PCB met de ingestelde druk en hoek

Spuitmondbeheer: Automatisch spuitmonden met verschillende specificaties identificeren en vervangen

Procesbewaking: Realtime bewaking van verschillende parameters tijdens het plaatsingsproces

IV. Veelvoorkomende fouten en foutinformatie

1. Mechanische storingen

E101: Z-as-overschrijdingsfout - Z-asbeweging overschrijdt het ingestelde bereik

E205: Spuitmondstang zit vast - Spuitmondstang kan niet normaal omhoog en omlaag bewegen

E307: Positioneringsfout θ-as - Rotatie-as kan de opgegeven hoek niet bereiken

2. Storing in het vacuümsysteem

E401: Vacuüminstallatie mislukt - Er kan niet voldoende vacuüm worden geïnstalleerd voor het oppakken

E402: Vacuümlek - vacuüm daalt te snel na het oppakken

E403: Vacuümontgrendelingsfout - component kan niet worden ontgrendeld na montage

3. Sensorstoring

E501: Afwijking hoogtesensor

E502: Encodersignaalverlies

E503: Temperatuursensor buiten de limiet

4. Storing in het elektronisch systeem

E601: Servo-aandrijving defect

E602: Onderbreking van de communicatie op het bedieningspaneel

E603: Afwijking in de voedingsspanning

V. Onderhoudsmethoden

1. Dagelijks onderhoud

Schoonmaakwerkzaamheden:

Maak dagelijks het mondstuk en de mondstukstang schoon

Maak het vacuümfilter schoon

Verwijder stof en residu rond de werkkop

Smeerwerkzaamheden:

Smeer de geleiderails en de leidspindels regelmatig volgens de handleiding.

Gebruik het aangegeven type vet

Inspectiewerkzaamheden:

Controleer of elke sensor goed werkt

Controleer of de druk in het vacuümsysteem normaal is

Controleer of er in elk bewegend onderdeel abnormale geluiden te horen zijn

2. Regelmatig onderhoud

Maandelijks onderhoud:

Maak de gehele werkkop grondig schoon

Controleer en vervang versleten O-ringen

Kalibreer de positienauwkeurigheid van elke as

Driemaandelijks onderhoud:

Vervang het vacuümfilter

Controleer en stel de riemspanning af

Kalibreer het visuele systeem volledig

Jaarlijks onderhoud:

Vervang versleten mechanische onderdelen

Controleer het elektrische systeem volledig

Voer een uitgebreide prestatietest uit

VI. Onderhoudsideeën

1. Foutdiagnoseproces

Observeer het fenomeen: noteer de foutcode en de status van de machine

Analyseer mogelijke oorzaken: Maak een lijst met mogelijke oorzaken op basis van de handleiding en ervaring

Stapsgewijze probleemoplossing: controleer één voor één van eenvoudig tot complex

Controleren en repareren: Testen en verifiëren na reparatie

2. Algemene foutafhandeling

Plaatsingsoffset:

Controleer de kalibratie van het visuele systeem

Controleer het mechanische centreringsmechanisme

Controleer encodersignaal

Component-ophaalfout:

Controleer het vacuümsysteem

Controleer de keuze van het mondstuk en de slijtage

Controleer de positie van de feeder

Abnormale beweging:

Controleer servoaandrijving en motor

Controleer mechanische transmissiecomponenten

Positiesensor controleren

3. Onderhoudsmaatregelen

Veiligheid voorop: voer mechanisch onderhoud uit na het uitschakelen

Antistatische maatregelen: neem antistatische bescherming bij het hanteren van elektronische componenten

Gebruik originele reserveonderdelen: Probeer originele reserveonderdelen te gebruiken

Leg het onderhoudsproces vast: Leg de onderhoudsstappen en vervangende onderdelen gedetailleerd vast

VII. Trends in technologische ontwikkeling

Hogere snelheid: lichter ontwerp en sneller aandrijfsysteem

Hogere precisie: toepassing van nano-positioneringstechnologie

Intelligentie: integreer meer sensoren om voorspellend onderhoud te realiseren

Modulair ontwerp: handig voor snelle vervanging en reparatie

Multifunctionele integratie: integreer meer detectiefuncties in de werkkop

Dankzij bovenstaand uitgebreid inzicht in de structuur, functie, onderhouds- en reparatiemethoden van de CPP-werkkop kunt u de ASM-plaatsingsmachine beter gebruiken en onderhouden om een stabiele en efficiënte werking van de productielijn te garanderen.