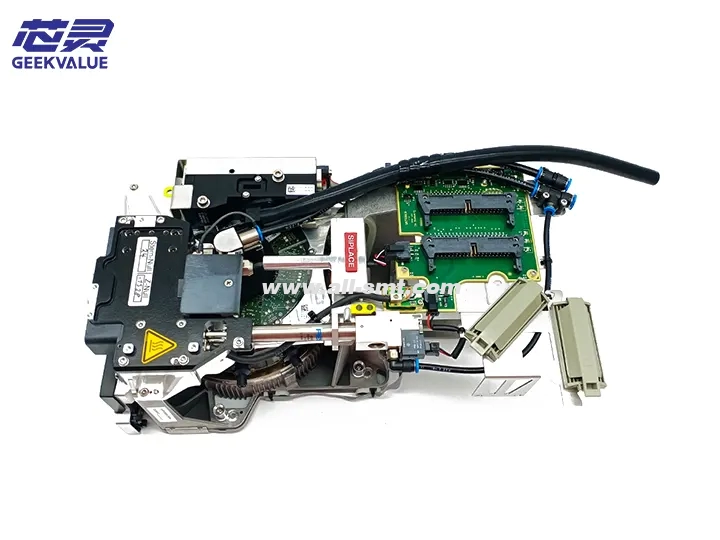

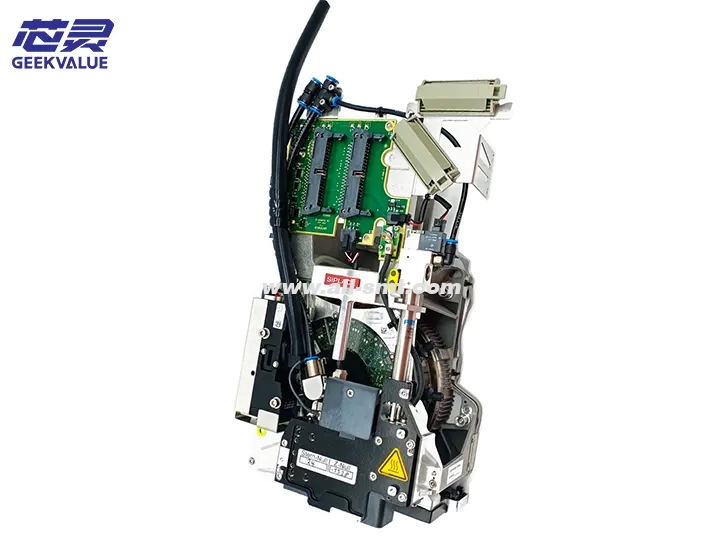

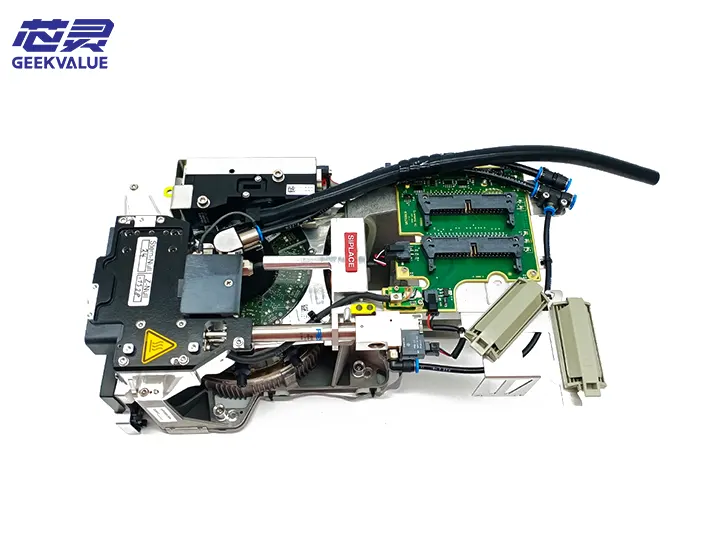

CPP (Component Placement Head) အလုပ်ဦးခေါင်းသည် feeder မှ အစိတ်အပိုင်းများကို ကောက်ယူပြီး PCB ဘုတ်ပေါ်တွင် တိကျစွာထားရန် တာဝန်ရှိသော ASM နေရာချထားစက်၏ အဓိက အစိတ်အပိုင်းဖြစ်သည်။ ASM (ယခု Siemens Electronic Assembly Systems ဌာနခွဲ) ၏ CPP ၏ အကြီးအကဲသည် ၎င်း၏ တိကျမှု၊ မြန်နှုန်းမြင့် နှင့် မြင့်မားသော ယုံကြည်စိတ်ချရမှုတို့အတွက် SMT လုပ်ငန်းတွင် မြင့်မားသော ဂုဏ်သတင်းကို နှစ်သက်သည်။

2. ဖွဲ့စည်းပုံဖွဲ့စည်းမှု

1. စက်မှုဖွဲ့စည်းပုံ

Spindle စနစ်- ဆာဗာမော်တာ၊ တိကျသောဘောလုံးဝက်အူနှင့် လိုင်းယာလမ်းညွှန်တို့ ပါဝင်သည်။

Nozzle rod: ပုံမှန်အားဖြင့် 12 သို့မဟုတ် 16 stations ဖြင့် အစားထိုးနိုင်သော nozzle mounting rod

ဖုန်စုပ်စနစ်- ဖုန်စုပ်စက်၊ ဖုန်စုပ်အာရုံခံကိရိယာနှင့် ဖုန်စုပ်ချန်နယ်တို့ ပါဝင်သည်။

အလယ်ဗဟိုစနစ်- အစိတ်အပိုင်းဗဟိုပြုခြင်းအတွက် အမြင်အာရုံစနစ်နှင့် စက်ပိုင်းဆိုင်ရာ အလယ်ဗဟိုခြေသည်း

Z-axis drive- နေရာချထားမှု အမြင့်ကို ထိန်းချုပ်ရန် servo သို့မဟုတ် pneumatic စနစ်

θ-ဝင်ရိုးလှည့်ခြင်း- အစိတ်အပိုင်းထောင့်လှည့်ခြင်းအတွက် stepper သို့မဟုတ် servo မော်တာ

2. အီလက်ထရွန်းနစ်စနစ်

ကုဒ်ပြောင်းစနစ်- တိကျသောနေရာချထားမှုအတွက် ပုံရိပ်ပြတ်သားမှုမြင့်မားသော ကုဒ်နံပါတ်

အာရုံခံစနစ်-

ဖုန်စုပ်အာရုံခံကိရိယာ

အမြင့်အာရုံခံကိရိယာ

အနေအထားအာရုံခံကိရိယာ

အပူချိန်အာရုံခံကိရိယာ

ထိန်းချုပ်ဘုတ်အဖွဲ့- သီးသန့်ထိန်းချုပ်ဆားကစ်ဘုတ်

3. အရန်စနစ်

နော်ဇယ်အစားထိုးကိရိယာ- အလိုအလျောက် သို့မဟုတ် တစ်ပိုင်းအလိုအလျောက် နော်ဇယ်အစားထိုးယန္တရား

သန့်ရှင်းရေးစနစ်- အလိုအလျောက် နော်ဇယ် သန့်ရှင်းရေး ကိရိယာ

ချောဆီစနစ်- အလိုအလျောက် ချောဆီစက်

III လုပ်ဆောင်ချက်များနှင့်သက်ရောက်မှုများ

အစိတ်အပိုင်းရွေးချယ်ခြင်း- feeder မှ အမျိုးမျိုးသော သတ်မှတ်ချက်များ၏ SMD အစိတ်အပိုင်းများကို တိကျစွာ ကောက်ယူပါ။

အစိတ်အပိုင်းကို သိရှိခြင်း- အစိတ်အပိုင်းအား လေဟာနယ်မှတစ်ဆင့် ပုံမှန်ကောက်ယူခြင်းရှိမရှိ စစ်ဆေးပါ။

အစိတ်အပိုင်းကို ဗဟိုပြုခြင်း- ရုပ်ပိုင်းဆိုင်ရာ သို့မဟုတ် စက်ပိုင်းဆိုင်ရာ နည်းလမ်းများဖြင့် အစိတ်အပိုင်း၏ အနေအထားနှင့် ထောင့်ကို ပြင်ပါ။

တိကျသောနေရာချထားခြင်း- သတ်မှတ်ဖိအားနှင့် ထောင့်ဖြင့် PCB ၏ သတ်မှတ်ထားသော အနေအထားတွင် အစိတ်အပိုင်းကို တိကျစွာထားပါ။

နော်ဇယ်စီမံခန့်ခွဲမှု- မတူညီသောသတ်မှတ်ချက်များ၏ နော်ဇယ်များကို အလိုအလျောက်ခွဲခြားပြီး အစားထိုးပါ။

လုပ်ငန်းစဉ်စောင့်ကြည့်ခြင်း- နေရာချထားခြင်းလုပ်ငန်းစဉ်အတွင်း အမျိုးမျိုးသော ကန့်သတ်ဘောင်များကို အချိန်နှင့်တပြေးညီ စောင့်ကြည့်ခြင်း။

IV အဖြစ်များသော အမှားများနှင့် မှားယွင်းသော အချက်အလက်

1. စက်ပိုင်းဆိုင်ရာချို့ယွင်းချက်များ

E101- Z-ဝင်ရိုး ကန့်သတ်ချက် ကျော်သည့် အမှား- Z-ဝင်ရိုး ရွေ့လျားမှုသည် သတ်မှတ်ထားသည့် အကွာအဝေးထက် ကျော်လွန်နေသည်

E205- Nozzle rod ကပ်နေပါသည် - Nozzle rod သည် ပုံမှန်အတိုင်း အတက်အဆင်း ရွေ့လျား၍ မရပါ။

E307- θ-ဝင်ရိုးနေရာချထားမှု အမှားအယွင်း - လှည့်ဝင်ရိုးသည် သတ်မှတ်ထားသောထောင့်သို့ မရောက်နိုင်ပါ။

2. ဖုန်စုပ်စနစ် ချို့ယွင်းခြင်း။

E401- ဖုန်စုပ်စက် ချို့ယွင်းမှု - ရွေးရန်အတွက် လုံလောက်သော လေဟာနယ်ကို မတည်ဆောက်နိုင်ပါ။

E402- ဖုန်စုပ်စက် ယိုစိမ့်မှု - လေဟာနယ်ကို ရွေးပြီးနောက် အလွန်လျင်မြန်စွာ ကျဆင်းသွားသည်။

E403- ဖုန်စုပ်ထုတ်မှု ချို့ယွင်းမှု - တပ်ဆင်ပြီးနောက် အစိတ်အပိုင်းကို မထုတ်နိုင်ပါ။

3. အာရုံခံချို့ယွင်းခြင်း။

E501- အမြင့်အာရုံခံကိရိယာ မူမမှန်ခြင်း။

E502- ကုဒ်ပြောင်းကိရိယာ အချက်ပြဆုံးရှုံးမှု

E503- အပူချိန်အာရုံခံကိရိယာ ကန့်သတ်ချက်မရှိ

4. အီလက်ထရွန်းနစ်စနစ် ချို့ယွင်းခြင်း။

E601- Servo drive ပျက်ကွက်

E602- ထိန်းချုပ်ဘုတ်အဖွဲ့ ဆက်သွယ်ရေးပြတ်တောက်ခြင်း။

E603- ပါဝါထောက်ပံ့မှု ဗို့အား မူမမှန်ခြင်း။

V. ထိန်းသိမ်းမှုနည်းလမ်းများ

1. နေ့စဥ်ထိန်းသိမ်းခြင်း။

သန့်ရှင်းရေးအလုပ်

Nozzle နှင့် Nozzle rod ကိုနေ့စဉ်ဆေးကြောပါ။

ဖုန်စုပ်စက်ကို သန့်စင်ပါ။

အလုပ်ခေါင်းတစ်ဝိုက်ရှိ ဖုန်မှုန့်နှင့် အကြွင်းအကျန်များကို ဖယ်ရှားပါ။

ချောဆီလုပ်ငန်း-

manual လိုအပ်ချက်အရ လမ်းပြသံလမ်းများနှင့် ခဲဝက်အူများကို ပုံမှန်ချောဆီပေးပါ။

သတ်မှတ်ထားသော အဆီအမျိုးအစားကို အသုံးပြုပါ။

စစ်ဆေးရေးအလုပ်-

အာရုံခံကိရိယာတစ်ခုစီ မှန်ကန်မှုရှိမရှိ စစ်ဆေးပါ။

လေဟာနယ်စနစ် ဖိအား ပုံမှန်ဟုတ်မဟုတ် စစ်ဆေးပါ။

ရွေ့လျားနေသော အစိတ်အပိုင်းတစ်ခုစီတွင် ပုံမှန်မဟုတ်သော အသံများ ရှိမရှိ စစ်ဆေးပါ။

2. ပုံမှန်ထိန်းသိမ်းခြင်း။

လတိုင်းထိန်းချုပ်မှု -

အလုပ်ခေါင်းတစ်ခုလုံးကို သေချာသန့်စင်ပါ။

ဟောင်းနွမ်းနေသော အိုကွင်းများကို စစ်ဆေးပြီး အစားထိုးပါ။

ဝင်ရိုးတစ်ခုစီ၏ တည်နေရာတိကျမှုကို ချိန်ညှိပါ။

လေးတိုင်းထိန်းချုပ်မှု -

ဖုန်စုပ်စက်ကို အစားထိုးပါ။

ခါးပတ်တင်းအားကို စစ်ဆေးပြီး ချိန်ညှိပါ။

အမြင်အာရုံစနစ်ကို အပြည့်အဝ ချိန်ညှိပါ။

နှစ်စဉ်ထိန်းသိမ်းမှု-

ဟောင်းနွမ်းနေသော စက်ပိုင်းဆိုင်ရာ အစိတ်အပိုင်းများကို အစားထိုးပါ။

လျှပ်စစ်စနစ်အား အပြည့်အဝစစ်ဆေးပါ။

ပြီးပြည့်စုံသောစွမ်းဆောင်ရည်စမ်းသပ်မှုပြုလုပ်ပါ။

VI ။ ပြုပြင်ထိန်းသိမ်းမှုစိတ်ကူးများ

1. အမှားရှာဖွေစစ်ဆေးခြင်းလုပ်ငန်းစဉ်

ဖြစ်စဉ်ကို စောင့်ကြည့်ပါ- အမှားကုဒ်နှင့် စက်အခြေအနေကို မှတ်တမ်းတင်ပါ။

ဖြစ်နိုင်ချေရှိသော အကြောင်းရင်းများကို ခွဲခြမ်းစိတ်ဖြာပါ- လက်စွဲနှင့် အတွေ့အကြုံအရ ဖြစ်နိုင်သောအကြောင်းရင်းများကို စာရင်းပြုစုပါ။

အဆင့်ဆင့် ပြဿနာဖြေရှင်းခြင်း- ရိုးရှင်းခြင်းမှ ရှုပ်ထွေးခြင်းသို့ တစ်ခုပြီးတစ်ခု စစ်ဆေးပါ။

စစ်ဆေးပြီး ပြုပြင်ခြင်း- ပြုပြင်ပြီးနောက် စမ်းသပ်စစ်ဆေးပါ။

2. အဖြစ်များသောအမှားကိုင်တွယ်

နေရာချထားမှု အော့ဖ်ဆက်-

အမြင်အာရုံစနစ် ချိန်ညှိမှုကို စစ်ဆေးပါ။

Mechanical Centering ယန္တရားကို စစ်ဆေးပါ။

ကုဒ်နံပါတ်အချက်ပြမှုကို စစ်ဆေးပါ။

အစိတ်အပိုင်း ထုတ်ယူမှု မအောင်မြင်ပါ

ဖုန်စုပ်စနစ်စစ်ဆေးပါ။

နော်ဇယ်ရွေးချယ်မှုနှင့် ဝတ်ဆင်မှုကို စစ်ဆေးပါ။

Feeder အနေအထားကို စစ်ဆေးပါ။

ပုံမှန်မဟုတ်သော လှုပ်ရှားမှု-

servo drive နှင့် motor ကိုစစ်ဆေးပါ။

စက်ပိုင်းဆိုင်ရာ ဂီယာအစိတ်အပိုင်းများကို စစ်ဆေးပါ။

တည်နေရာအာရုံခံကိရိယာကိုစစ်ဆေးပါ။

3. ထိန်းသိမ်းခြင်းသတိထားပါ။

ဘေးကင်းရေး ဦးစွာ- ပါဝါပိတ်ပြီးနောက် စက်ပိုင်းဆိုင်ရာ ပြုပြင်ထိန်းသိမ်းမှု ပြုလုပ်ပါ။

Anti-static အတိုင်းအတာများ- အီလက်ထရွန်းနစ်အစိတ်အပိုင်းများကို ကိုင်တွယ်သောအခါတွင် တည်ငြိမ်မှုကာကွယ်ရေးကို ယူပါ။

စစ်မှန်သောအပိုပစ္စည်းများကိုသုံးပါ- မူရင်းအပိုပစ္စည်းများကိုသုံးကြည့်ပါ။

ပြုပြင်ထိန်းသိမ်းမှုလုပ်ငန်းစဉ်ကို မှတ်တမ်းတင်ပါ- ပြုပြင်ထိန်းသိမ်းမှုအဆင့်များနှင့် အစားထိုးအစိတ်အပိုင်းများကို အသေးစိတ်မှတ်တမ်းတင်ပါ။

တင်ပြလာတဲ့ နည်းပညာဖွံ့ဖြိုးတိုးတက်ရေးလမ်းကြောင်းများ

မြန်နှုန်းမြင့်- ပိုမိုပေါ့ပါးသော ဒီဇိုင်းနှင့် ပိုမိုမြန်ဆန်သော မောင်းနှင်မှုစနစ်ကို ခံယူပါ။

ပိုမိုတိကျမှု- nano-positioning နည်းပညာကို အသုံးပြုခြင်း။

ထောက်လှမ်းရေး- ကြိုတင်ခန့်မှန်းထိန်းသိမ်းမှုရရှိရန် အာရုံခံကိရိယာများ ပိုမိုပေါင်းစပ်ပါ။

Modular ဒီဇိုင်း- အမြန်အစားထိုးခြင်းနှင့် ပြုပြင်ခြင်းအတွက် အဆင်ပြေသည်။

Multi-function ပေါင်းစည်းခြင်း- အလုပ်ခေါင်းတွင် ပိုမိုသိရှိနိုင်သောလုပ်ဆောင်ချက်များကို ပေါင်းစပ်ပါ။

CPP အလုပ်ဦးခေါင်း၏ တည်ဆောက်ပုံ၊ လုပ်ဆောင်ချက်၊ ပြုပြင်ထိန်းသိမ်းမှုနှင့် ပြုပြင်ရေးနည်းလမ်းများကို အထက်တွင် ကျယ်ကျယ်ပြန့်ပြန့် နားလည်ခြင်းဖြင့်၊ သင်သည် ထုတ်လုပ်မှုလိုင်း၏ တည်ငြိမ်ပြီး အကျိုးရှိစွာ လည်ပတ်မှုကို သေချာစေရန် ASM နေရာချထားစက်ကို ပိုမိုကောင်းမွန်စွာ အသုံးပြု၍ ထိန်းသိမ်းနိုင်သည်။