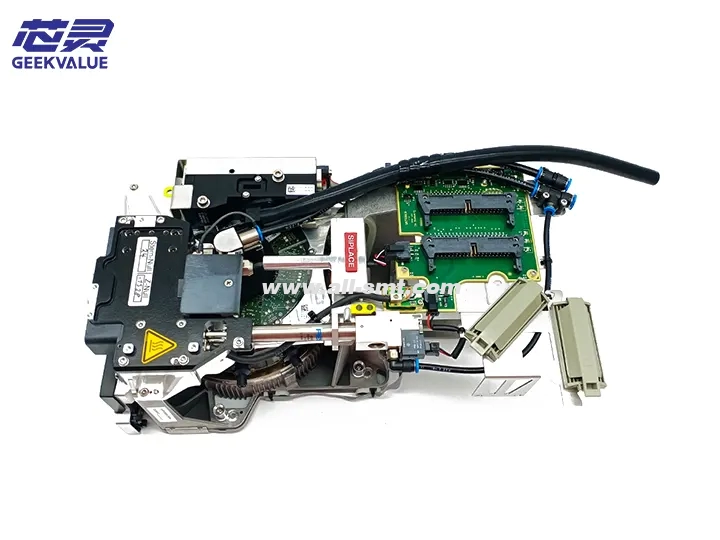

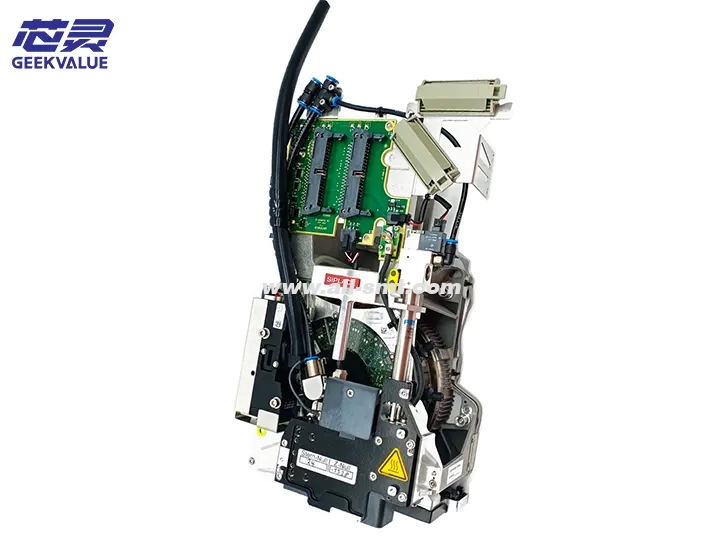

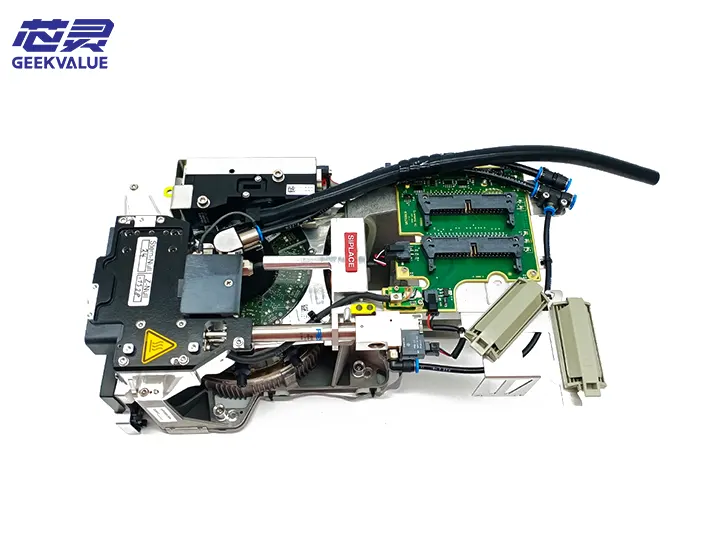

O cabezal de traballo CPP (cabezal de colocación de compoñentes) é o compoñente central da máquina de colocación ASM, responsable de recoller os compoñentes do alimentador e colocalos con precisión na placa PCB. O cabezal de traballo CPP de ASM (agora División de Sistemas de Montaxe Electrónica de Siemens) goza dunha gran reputación na industria SMT pola súa alta precisión, alta velocidade e alta fiabilidade.

2. Composición estrutural

1. Estrutura mecánica

Sistema de eixo: inclúe servomotor, parafuso de bólas de alta precisión e guía lineal

Varilla da boquilla: varilla de montaxe da boquilla substituíble, normalmente con 12 ou 16 estacións

Sistema de baleiro: inclúe xerador de baleiro, sensor de baleiro e canal de baleiro

Sistema de centrado: sistema visual e garra de centrado mecánica para o centrado de compoñentes

Accionamento do eixe Z: servo ou sistema pneumático para controlar a altura de colocación

Rotación do eixe θ: motor paso a paso ou servo para a rotación do ángulo do compoñente

2. Sistema electrónico

Sistema de codificación: codificador de alta resolución para un posicionamento preciso

Sistema de sensores:

Sensor de baleiro

Sensor de altura

Sensor de posición

Sensor de temperatura

Placa de control: placa de circuíto de control dedicada

3. Sistema auxiliar

Dispositivo de substitución de boquillas: mecanismo de substitución de boquillas automático ou semiautomático

Sistema de limpeza: dispositivo automático de limpeza de boquillas

Sistema de lubricación: dispositivo de lubricación automático

III. Funcións e efectos

Recollida de compoñentes: Recolle con precisión compoñentes SMD de diversas especificacións do alimentador

Detección de compoñentes: comprobar se o compoñente se recolle normalmente a través do baleiro

Centrado de compoñentes: corrixir a posición e o ángulo do compoñente por medios visuais ou mecánicos

Colocación precisa: coloca con precisión o compoñente na posición especificada da placa de circuíto impreso coa presión e o ángulo establecidos

Xestión de boquillas: Identifica e substitúe automaticamente boquillas de diferentes especificacións

Monitorización do proceso: Monitorización en tempo real de varios parámetros durante o proceso de colocación

IV. Erros comúns e información sobre fallos

1. Fallos mecánicos

E101: Erro de límite superior ao eixe Z: o movemento do eixe Z supera o rango establecido

E205: Varilla da boquilla atascada: a varilla da boquilla non se pode mover cara arriba nin cara abaixo normalmente

E307: Erro de posicionamento do eixe θ: o eixe de rotación non pode alcanzar o ángulo especificado

2. Fallo do sistema de baleiro

E401: Fallo de establecemento do baleiro: non se pode establecer un baleiro suficiente para a recollida

E402: Fuga de baleiro: o baleiro baixa demasiado rápido despois de coller

E403: Fallo de liberación ao baleiro: non se pode liberar o compoñente despois da montaxe

3. Fallo do sensor

E501: Anomalía do sensor de altura

E502: Perda de sinal do codificador

E503: Sensor de temperatura fóra do límite

4. Fallo do sistema electrónico

E601: Fallo do servoaccionamento

E602: Interrupción da comunicación da placa de control

E603: Anomalía na tensión da fonte de alimentación

V. Métodos de mantemento

1. Mantemento diario

Traballos de limpeza:

Limpar a boquilla e a vara da boquilla diariamente

Limpar o filtro de aspiración

Eliminar o po e os residuos arredor da cabeza de traballo

Traballo de lubricación:

Lubrique os carrís guía e os parafusos de avance regularmente segundo os requisitos do manual

Use o tipo de graxa especificado

Traballos de inspección:

Comproba se cada sensor funciona correctamente

Comprobe se a presión do sistema de baleiro é normal

Comprobe se hai sons anormais en cada parte móbil

2. Mantemento regular

Mantemento mensual:

Limpar a fondo toda a cabeza de traballo

Comprobar e substituír as xuntas tóricas desgastadas

Calibrar a precisión da posición de cada eixo

Mantemento trimestral:

Substitúa o filtro de aspiración

Comprobar e axustar a tensión da correa

Calibrar completamente o sistema visual

Mantemento anual:

Substituír as pezas mecánicas desgastadas

Revisa completamente o sistema eléctrico

Realizar unha proba de rendemento exhaustiva

VI. Ideas de mantemento

1. Proceso de diagnóstico de avarías

Observar o fenómeno: rexistrar o código de fallo e o estado da máquina

Analizar as posibles causas: enumerar as posibles causas segundo o manual e a experiencia

Resolución de problemas paso a paso: comprobación individual, dende o máis sinxelo ata o máis complexo

Verificar e reparar: Probar e verificar despois da reparación

2. Xestión de fallos comúns

Desprazamento de colocación:

Comprobar a calibración do sistema visual

Comprobar o mecanismo de centrado mecánico

Comprobar o sinal do codificador

Fallo de captación de compoñentes:

Comprobar o sistema de baleiro

Comprobar a selección e o desgaste das boquillas

Comprobar a posición do alimentador

Movemento anormal:

Comprobar o servomotor e o motor

Comprobación dos compoñentes da transmisión mecánica

Comprobar o sensor de posición

3. Precaucións de mantemento

A seguridade é o primeiro: realizar o mantemento mecánico despois de apagar a corrente

Medidas antiestáticas: use protección antiestática ao manipular compoñentes electrónicos

Usar pezas de reposto orixinais: Tentar usar pezas de reposto orixinais

Rexistrar o proceso de mantemento: rexistrar os pasos de mantemento e as pezas de substitución en detalle

VII. Tendencias de desenvolvemento tecnolóxico

Maior velocidade: adopta un deseño máis lixeiro e un sistema de accionamento máis rápido

Maior precisión: aplicación da tecnoloxía de nanoposicionamento

Intelixencia: integrar máis sensores para lograr un mantemento preditivo

Deseño modular: cómodo para unha substitución e reparación rápidas

Integración multifunción: integra máis funcións de detección no cabezal de traballo

Mediante a comprensión exhaustiva anterior da estrutura, función, mantemento e métodos de reparación do cabezal de traballo CPP, pode usar e manter mellor a máquina de colocación ASM para garantir o funcionamento estable e eficiente da liña de produción.