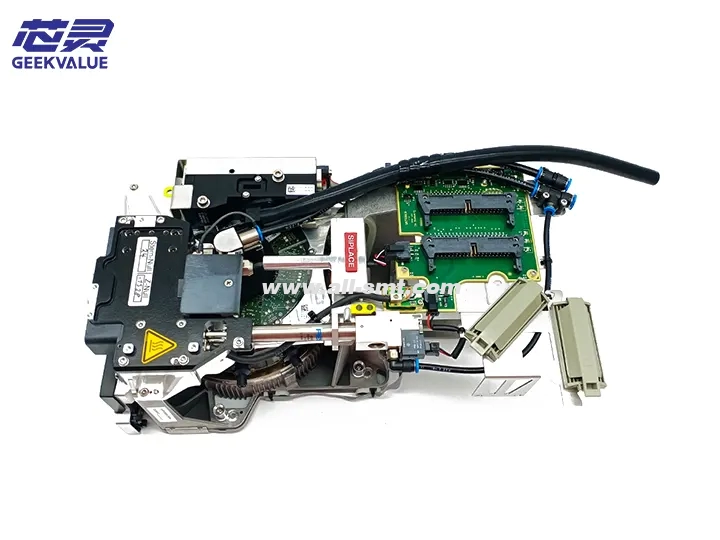

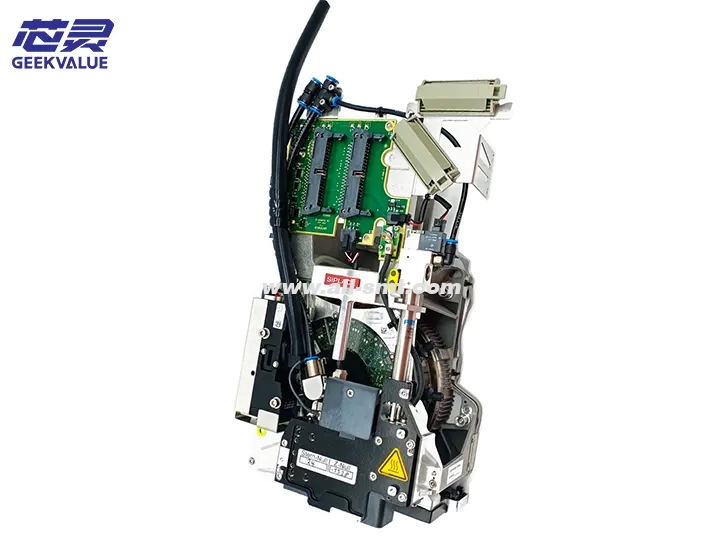

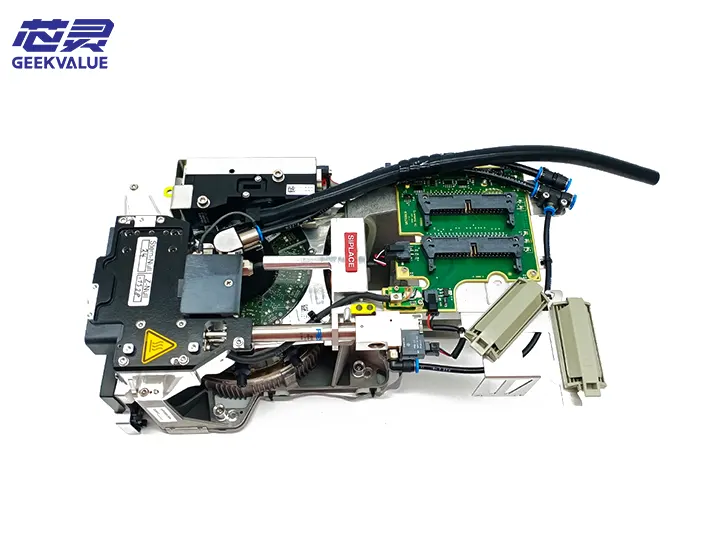

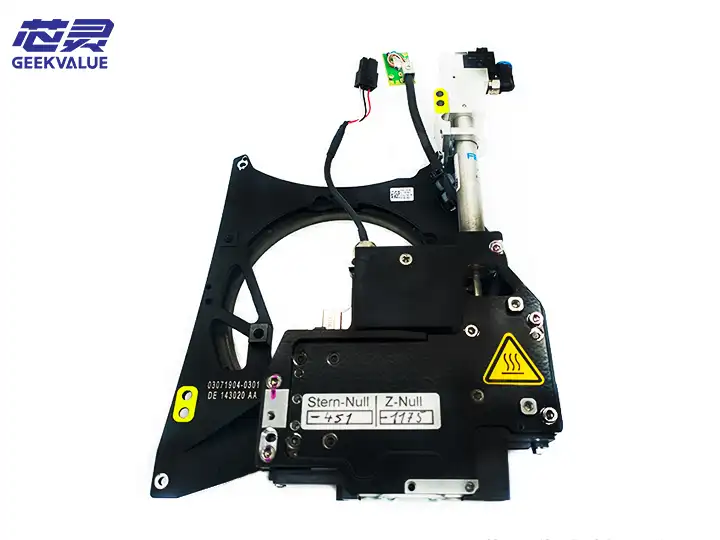

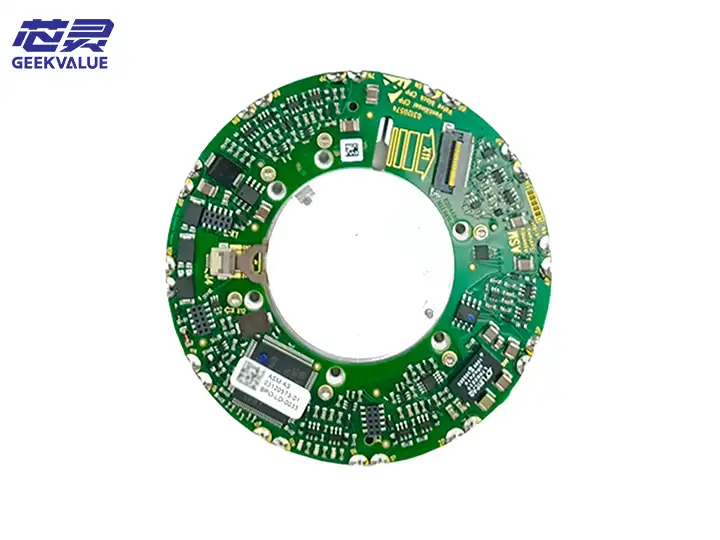

La testa di lavoro CPP (Component Placement Head) è il componente principale della macchina di posizionamento ASM, responsabile del prelievo dei componenti dall'alimentatore e del loro posizionamento accurato sulla scheda PCB. La testa di lavoro CPP di ASM (ora Siemens Electronic Assembly Systems Division) gode di un'ottima reputazione nel settore SMT per la sua elevata precisione, velocità e affidabilità.

2. Composizione strutturale

1. Struttura meccanica

Sistema mandrino: include servomotore, vite a sfere ad alta precisione e guida lineare

Asta dell'ugello: asta di montaggio dell'ugello sostituibile, solitamente con 12 o 16 stazioni

Sistema del vuoto: include generatore del vuoto, sensore del vuoto e canale del vuoto

Sistema di centraggio: sistema visivo e artiglio di centraggio meccanico per il centraggio dei componenti

Azionamento asse Z: sistema servo o pneumatico per controllare l'altezza di posizionamento

Rotazione dell'asse θ: motore passo-passo o servomotore per la rotazione dell'angolo del componente

2. Sistema elettronico

Sistema encoder: encoder ad alta risoluzione per un posizionamento preciso

Sistema di sensori:

Sensore del vuoto

Sensore di altezza

Sensore di posizione

Sensore di temperatura

Scheda di controllo: scheda di controllo dedicata

3. Sistema ausiliario

Dispositivo di sostituzione dell'ugello: meccanismo di sostituzione dell'ugello automatico o semiautomatico

Sistema di pulizia: dispositivo automatico di pulizia degli ugelli

Sistema di lubrificazione: dispositivo di lubrificazione automatico

III. Funzioni ed effetti

Prelievo dei componenti: preleva con precisione i componenti SMD di varie specifiche dall'alimentatore

Rilevamento del componente: verifica se il componente viene prelevato normalmente tramite il vuoto

Centraggio del componente: correggere la posizione e l'angolazione del componente con mezzi visivi o meccanici

Posizionamento preciso: posizionare con precisione il componente nella posizione specificata del PCB con la pressione e l'angolazione impostate

Gestione degli ugelli: identifica e sostituisce automaticamente gli ugelli di specifiche diverse

Monitoraggio del processo: monitoraggio in tempo reale di vari parametri durante il processo di posizionamento

IV. Errori comuni e informazioni sugli errori

1. Guasti meccanici

E101: Errore di superamento del limite dell'asse Z - Il movimento dell'asse Z supera l'intervallo impostato

E205: Asta dell'ugello bloccata - L'asta dell'ugello non può muoversi su e giù normalmente

E307: errore di posizionamento dell'asse θ - L'asse di rotazione non può raggiungere l'angolo specificato

2. Guasto del sistema del vuoto

E401: Errore di creazione del vuoto - Impossibile creare un vuoto sufficiente per il prelievo

E402: Perdita di vuoto - il vuoto diminuisce troppo rapidamente dopo il prelievo

E403: Errore di rilascio del vuoto - impossibile rilasciare il componente dopo il montaggio

3. Guasto del sensore

E501: Anomalia del sensore di altezza

E502: Perdita del segnale dell'encoder

E503: Sensore di temperatura fuori limite

4. Guasto del sistema elettronico

E601: Guasto del servoazionamento

E602: Interruzione della comunicazione con la scheda di controllo

E603: Anomalia nella tensione di alimentazione

V. Metodi di manutenzione

1. Manutenzione giornaliera

Lavori di pulizia:

Pulire quotidianamente l'ugello e l'asta dell'ugello

Pulisci il filtro dell'aspirapolvere

Rimuovere polvere e residui attorno alla testa di lavoro

Lavori di lubrificazione:

Lubrificare regolarmente le guide e le viti madri secondo i requisiti del manuale

Utilizzare il tipo di grasso specificato

Lavori di ispezione:

Controllare se ogni sensore funziona correttamente

Controllare se la pressione del sistema del vuoto è normale

Controllare se ci sono suoni anomali in ogni parte mobile

2. Manutenzione regolare

Manutenzione mensile:

Pulire accuratamente l'intera testa di lavoro

Controllare e sostituire gli O-ring usurati

Calibrare la precisione della posizione di ciascun asse

Manutenzione trimestrale:

Sostituire il filtro del vuoto

Controllare e regolare la tensione della cinghia

Calibrare completamente il sistema visivo

Manutenzione annuale:

Sostituire le parti meccaniche usurate

Controllare completamente l'impianto elettrico

Eseguire un test completo delle prestazioni

VI. Idee di manutenzione

1. Processo di diagnosi dei guasti

Osserva il fenomeno: registra il codice di errore e lo stato della macchina

Analizzare le possibili cause: elencare le possibili cause in base al manuale e all'esperienza

Risoluzione dei problemi passo dopo passo: controlla uno per uno dal semplice al complesso

Verifica e riparazione: testa e verifica dopo la riparazione

2. Gestione dei guasti comuni

Offset di posizionamento:

Controllare la calibrazione del sistema visivo

Controllare il meccanismo di centraggio meccanico

Controllare il segnale dell'encoder

Guasto al prelievo del componente:

Controllare il sistema del vuoto

Controllare la selezione e l'usura dell'ugello

Controllare la posizione dell'alimentatore

Movimento anomalo:

Controllare il servoazionamento e il motore

Controllare i componenti della trasmissione meccanica

Controllare il sensore di posizione

3. Precauzioni di manutenzione

La sicurezza prima di tutto: eseguire la manutenzione meccanica dopo lo spegnimento

Misure antistatiche: adottare una protezione antistatica quando si maneggiano componenti elettronici

Utilizzare ricambi originali: cercare di utilizzare ricambi originali

Registra il processo di manutenzione: registra in dettaglio i passaggi di manutenzione e le parti di ricambio

VII. Tendenze nello sviluppo tecnologico

Velocità più elevata: adotta un design più leggero e un sistema di guida più veloce

Maggiore precisione: applicazione della tecnologia di nano-posizionamento

Intelligenza: integrare più sensori per ottenere una manutenzione predittiva

Design modulare: comodo per una rapida sostituzione e riparazione

Integrazione multifunzione: integra più funzioni di rilevamento nella testa di lavoro

Grazie alla conoscenza approfondita della struttura, del funzionamento, dei metodi di manutenzione e riparazione della testa di lavoro CPP, è possibile utilizzare e manutenere al meglio la macchina di posizionamento ASM per garantire il funzionamento stabile ed efficiente della linea di produzione.