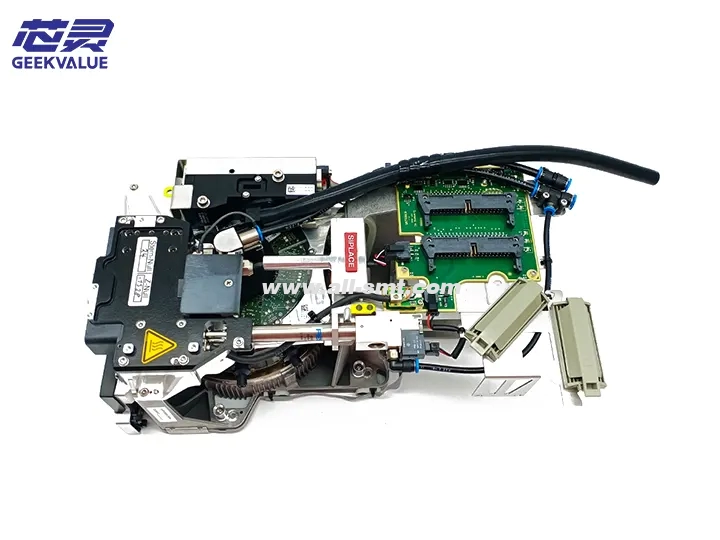

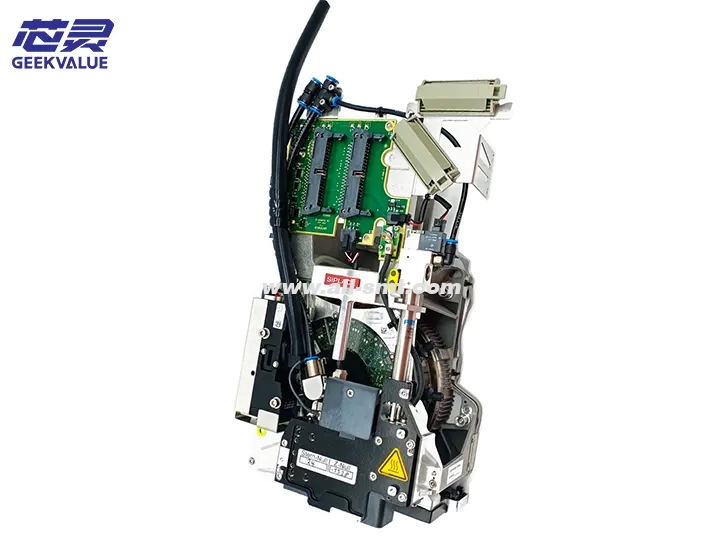

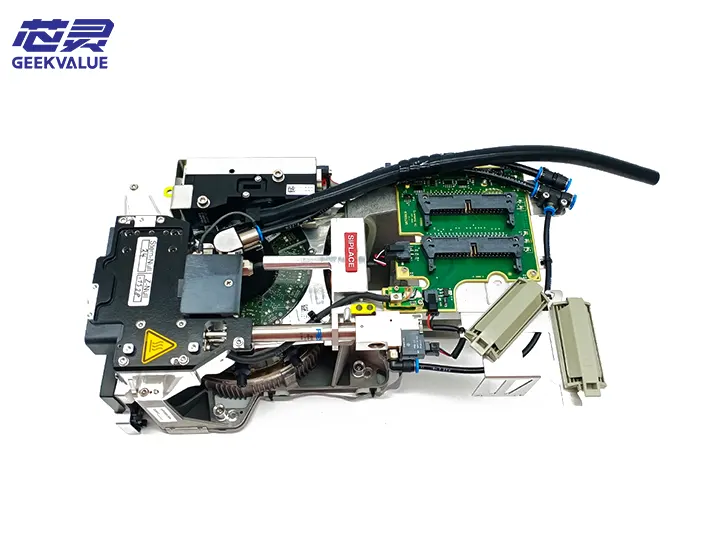

Ang ulo ng trabaho ng CPP (Component Placement Head) ay ang pangunahing bahagi ng ASM placement machine, na responsable sa pagkuha ng mga bahagi mula sa feeder at tumpak na paglalagay ng mga ito sa PCB board. Ang CPP work head ng ASM (ngayon ay Siemens Electronic Assembly Systems Division) ay nagtatamasa ng mataas na reputasyon sa industriya ng SMT para sa kanyang mataas na katumpakan, mataas na bilis at mataas na pagiging maaasahan.

2. Komposisyon sa istruktura

1. Mekanikal na istraktura

Spindle system: may kasamang servo motor, high-precision ball screw at linear guide

Nozzle rod: mapapalitang nozzle mounting rod, karaniwang may 12 o 16 na istasyon

Vacuum system: may kasamang vacuum generator, vacuum sensor at vacuum channel

Centering system: visual system at mechanical centering claw para sa component centering

Z-axis drive: servo o pneumatic system para kontrolin ang taas ng pagkakalagay

Pag-ikot ng θ-axis: stepper o servo motor para sa pag-ikot ng anggulo ng bahagi

2. Electronic system

Encoder system: high-resolution na encoder para sa tumpak na pagpoposisyon

Sistema ng sensor:

Vacuum sensor

Sensor ng taas

Sensor ng posisyon

Sensor ng temperatura

Control board: nakalaang control circuit board

3. Auxiliary system

Nozzle replacement device: awtomatiko o semi-awtomatikong mekanismo ng pagpapalit ng nozzle

Sistema ng paglilinis: awtomatikong aparato sa paglilinis ng nozzle

Sistema ng pagpapadulas: awtomatikong kagamitan sa pagpapadulas

III. Mga function at epekto

Pagpili ng bahagi: Tumpak na kunin ang mga bahagi ng SMD ng iba't ibang mga detalye mula sa feeder

Component detection: Suriin kung ang bahagi ay karaniwang kinuha sa pamamagitan ng vacuum

Pagsentro ng bahagi: Iwasto ang posisyon at anggulo ng bahagi sa pamamagitan ng visual o mekanikal na paraan

Tumpak na pagkakalagay: Tumpak na ilagay ang bahagi sa tinukoy na posisyon ng PCB na may nakatakdang presyon at anggulo

Pamamahala ng nozzle: Awtomatikong tukuyin at palitan ang mga nozzle ng iba't ibang mga detalye

Pagsubaybay sa proseso: Real-time na pagsubaybay sa iba't ibang mga parameter sa panahon ng proseso ng paglalagay

IV. Mga karaniwang error at impormasyon ng pagkakamali

1. Mga mekanikal na pagkabigo

E101: Z-axis over-limit error - Ang paggalaw ng Z-axis ay lumampas sa itinakdang hanay

E205: Na-stuck ang nozzle rod - Ang nozzle rod ay hindi maaaring gumalaw pataas at pababa nang normal

E307: Error sa pagpoposisyon ng θ-axis - Hindi maabot ng rotation axis ang tinukoy na anggulo

2. Pagkabigo ng vacuum system

E401: Kabiguan sa pagtatatag ng vacuum - Hindi makapagtatag ng sapat na vacuum para sa pagpili

E402: Vacuum leak - masyadong mabilis na bumaba ang vacuum pagkatapos pumili

E403: Kabiguan sa pag-release ng vacuum - hindi ma-release ang bahagi pagkatapos i-mount

3. Pagkabigo ng sensor

E501: Abnormalidad ng sensor ng taas

E502: Pagkawala ng signal ng encoder

E503: Lampas sa limitasyon ang sensor ng temperatura

4. Kabiguan ng electronic system

E601: Pagkabigo ng servo drive

E602: Pagkagambala sa komunikasyon ng control board

E603: Abnormalidad ng boltahe ng supply ng kuryente

V. Mga paraan ng pagpapanatili

1. Pang-araw-araw na pagpapanatili

Paglilinis ng trabaho:

Linisin ang nozzle at nozzle rod araw-araw

Linisin ang vacuum filter

Alisin ang alikabok at nalalabi sa paligid ng ulo ng trabaho

Trabaho ng pagpapadulas:

Regular na mag-lubricate ang guide rails at lead screws ayon sa manual na kinakailangan

Gamitin ang tinukoy na uri ng grasa

Gawain ng inspeksyon:

Suriin kung gumagana nang maayos ang bawat sensor

Suriin kung normal ang presyon ng vacuum system

Suriin kung may mga abnormal na tunog sa bawat gumagalaw na bahagi

2. Regular na pagpapanatili

Buwanang pagpapanatili:

Linisin nang lubusan ang buong ulo ng trabaho

Suriin at palitan ang mga pagod na O-ring

I-calibrate ang katumpakan ng posisyon ng bawat axis

Quarterly maintenance:

Palitan ang vacuum filter

Suriin at ayusin ang pag-igting ng sinturon

Ganap na i-calibrate ang visual system

Taunang pagpapanatili:

Palitan ang mga sira na mekanikal na bahagi

Ganap na suriin ang sistema ng kuryente

Magsagawa ng komprehensibong pagsubok sa pagganap

VI. Mga ideya sa pagpapanatili

1. Proseso ng diagnosis ng fault

Obserbahan ang phenomenon: itala ang fault code at status ng makina

Suriin ang mga posibleng dahilan: Ilista ang mga posibleng dahilan ayon sa manwal at karanasan

Hakbang-hakbang na pag-troubleshoot: Isa-isang suriin mula sa simple hanggang sa kumplikado

I-verify at ayusin: Subukan at i-verify pagkatapos ayusin

2. Karaniwang paghawak ng fault

Offset ng placement:

Suriin ang pagkakalibrate ng visual system

Suriin ang mekanikal na mekanismo ng pagsentro

Suriin ang signal ng encoder

Nabigo ang pagkuha ng bahagi:

Suriin ang vacuum system

Suriin ang pagpili at pagsusuot ng nozzle

Suriin ang posisyon ng feeder

Abnormal na paggalaw:

Suriin ang servo drive at motor

Suriin ang mga bahagi ng mekanikal na paghahatid

Suriin ang sensor ng posisyon

3. Mga pag-iingat sa pagpapanatili

Pangkaligtasan muna: Magsagawa ng mekanikal na pagpapanatili pagkatapos patayin

Mga anti-static na hakbang: Kumuha ng anti-static na proteksyon kapag humahawak ng mga elektronikong bahagi

Gumamit ng mga tunay na ekstrang bahagi: Subukang gumamit ng orihinal na mga ekstrang bahagi

Itala ang proseso ng pagpapanatili: Itala ang mga hakbang sa pagpapanatili at mga kapalit na bahagi nang detalyado

VII. Mga Uso sa Pag-unlad ng Teknolohiya

Mas mataas na bilis: gumamit ng mas magaan na disenyo at mas mabilis na sistema ng pagmamaneho

Mas mataas na katumpakan: application ng nano-positioning technology

Intelligence: isama ang higit pang mga sensor para makamit ang predictive na pagpapanatili

Modular na disenyo: maginhawa para sa mabilis na pagpapalit at pagkumpuni

Multi-function integration: isama ang higit pang mga function ng detection sa work head

Sa pamamagitan ng komprehensibong pag-unawa sa itaas ng istraktura, pag-andar, pagpapanatili at mga paraan ng pagkumpuni ng CPP work head, mas mahusay mong magagamit at mapanatili ang ASM placement machine upang matiyak ang matatag at mahusay na operasyon ng linya ng produksyon.