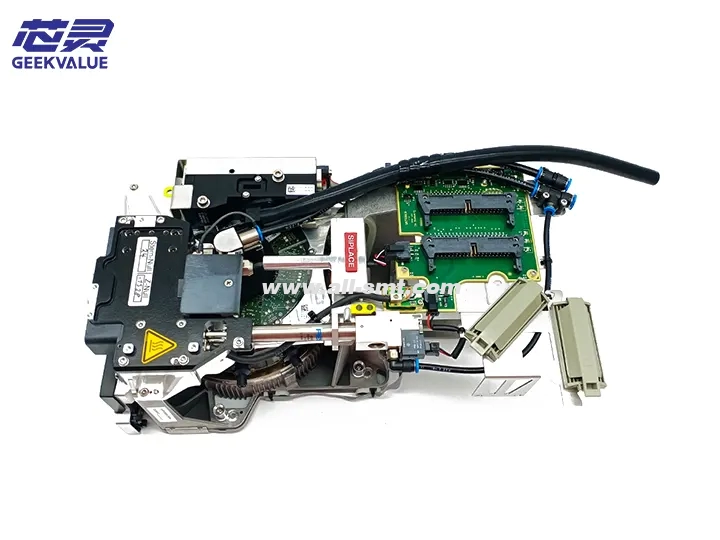

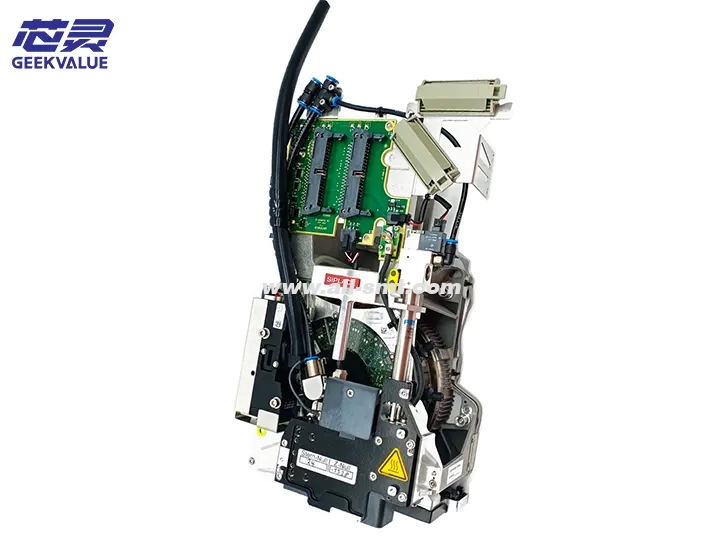

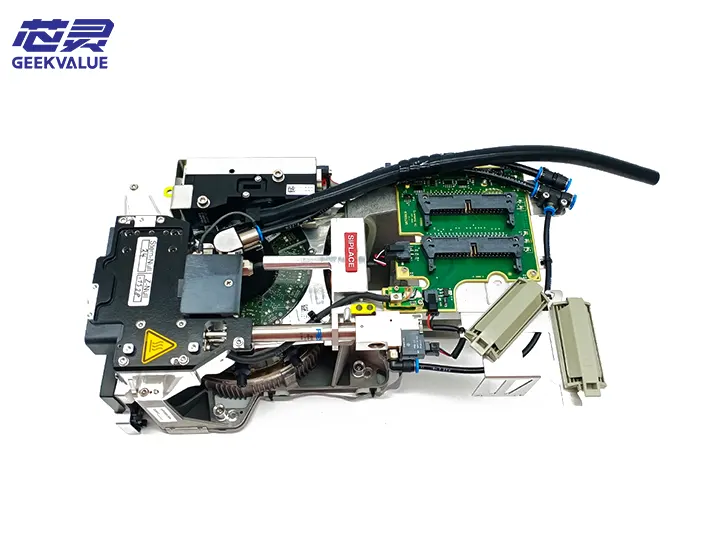

A cabeça de trabalho CPP (Cabeça de Posicionamento de Componentes) é o componente central da máquina de posicionamento ASM, responsável por coletar componentes do alimentador e posicioná-los com precisão na placa PCB. A cabeça de trabalho CPP da ASM (agora Divisão de Sistemas de Montagem Eletrônica da Siemens) goza de grande reputação na indústria SMT por sua alta precisão, alta velocidade e alta confiabilidade.

2. Composição estrutural

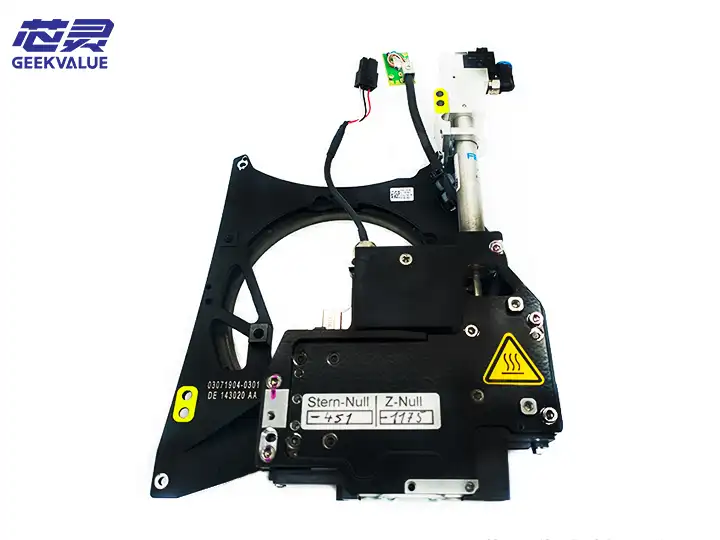

1. Estrutura mecânica

Sistema de fuso: inclui servo motor, fuso de esferas de alta precisão e guia linear

Haste do bico: haste de montagem do bico substituível, geralmente com 12 ou 16 estações

Sistema de vácuo: inclui gerador de vácuo, sensor de vácuo e canal de vácuo

Sistema de centralização: sistema visual e garra de centralização mecânica para centralização de componentes

Acionamento do eixo Z: sistema servo ou pneumático para controlar a altura de posicionamento

Rotação do eixo θ: motor de passo ou servo para rotação do ângulo do componente

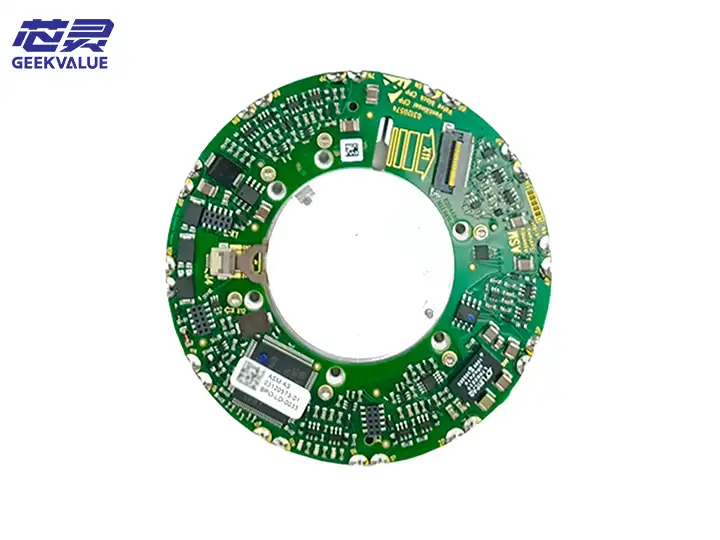

2. Sistema eletrônico

Sistema de codificador: codificador de alta resolução para posicionamento preciso

Sistema de sensores:

Sensor de vácuo

Sensor de altura

Sensor de posição

Sensor de temperatura

Placa de controle: placa de circuito de controle dedicada

3. Sistema auxiliar

Dispositivo de substituição de bico: mecanismo de substituição de bico automático ou semiautomático

Sistema de limpeza: dispositivo de limpeza automática do bico

Sistema de lubrificação: dispositivo de lubrificação automática

III. Funções e efeitos

Seleção de componentes: coleta com precisão componentes SMD de várias especificações do alimentador

Detecção de componentes: Verifique se o componente é captado normalmente através do vácuo

Centralização do componente: Corrija a posição e o ângulo do componente por meios visuais ou mecânicos

Posicionamento preciso: coloque o componente com precisão na posição especificada do PCB com a pressão e o ângulo definidos

Gerenciamento de bicos: identifique e substitua automaticamente bicos de especificações diferentes

Monitoramento de processo: Monitoramento em tempo real de vários parâmetros durante o processo de colocação

IV. Erros comuns e informações sobre falhas

1. Falhas mecânicas

E101: Erro de ultrapassagem do limite do eixo Z - O movimento do eixo Z excede o intervalo definido

E205: Haste do bico presa - A haste do bico não consegue se mover para cima e para baixo normalmente

E307: erro de posicionamento do eixo θ - o eixo de rotação não pode atingir o ângulo especificado

2. Falha no sistema de vácuo

E401: Falha no estabelecimento de vácuo - Não é possível estabelecer vácuo suficiente para coleta

E402: Vazamento de vácuo - o vácuo cai muito rápido após a coleta

E403: Falha na liberação do vácuo - não é possível liberar o componente após a montagem

3. Falha do sensor

E501: Anormalidade no sensor de altura

E502: Perda de sinal do encoder

E503: Sensor de temperatura fora do limite

4. Falha do sistema eletrônico

E601: Falha no servoconversor

E602: Interrupção da comunicação da placa de controle

E603: Anormalidade na tensão de alimentação

V. Métodos de manutenção

1. Manutenção diária

Trabalho de limpeza:

Limpe o bico e a haste do bico diariamente

Limpe o filtro de vácuo

Remova poeira e resíduos ao redor da cabeça de trabalho

Trabalho de lubrificação:

Lubrifique os trilhos-guia e os parafusos de avanço regularmente de acordo com os requisitos do manual

Use o tipo de graxa especificado

Trabalho de inspeção:

Verifique se cada sensor está funcionando corretamente

Verifique se a pressão do sistema de vácuo está normal

Verifique se há sons anormais em cada parte móvel

2. Manutenção regular

Manutenção mensal:

Limpe completamente todo o cabeçote de trabalho

Verifique e substitua os anéis de vedação desgastados

Calibre a precisão da posição de cada eixo

Manutenção trimestral:

Substituir o filtro de vácuo

Verifique e ajuste a tensão da correia

Calibre totalmente o sistema visual

Manutenção anual:

Substituir peças mecânicas desgastadas

Verifique completamente o sistema elétrico

Realizar teste de desempenho abrangente

VI. Ideias de manutenção

1. Processo de diagnóstico de falhas

Observe o fenômeno: registre o código de falha e o status da máquina

Analisar as possíveis causas: Listar as possíveis causas de acordo com o manual e a experiência

Solução de problemas passo a passo: verifique um por um, do mais simples ao mais complexo

Verificar e reparar: testar e verificar após o reparo

2. Tratamento de falhas comuns

Deslocamento de posicionamento:

Verifique a calibração do sistema visual

Verifique o mecanismo de centralização mecânica

Verifique o sinal do codificador

Falha de coleta de componente:

Verifique o sistema de vácuo

Verifique a seleção e o desgaste do bico

Verifique a posição do alimentador

Movimento anormal:

Verifique o servo acionamento e o motor

Verifique os componentes da transmissão mecânica

Verifique o sensor de posição

3. Precauções de manutenção

Segurança em primeiro lugar: realize manutenção mecânica após desligar a energia

Medidas antiestáticas: tome proteção antiestática ao manusear componentes eletrônicos

Use peças de reposição genuínas: Tente usar peças de reposição originais

Registre o processo de manutenção: registre as etapas de manutenção e as peças de reposição em detalhes

VII. Tendências de Desenvolvimento Tecnológico

Maior velocidade: adota design mais leve e sistema de acionamento mais rápido

Maior precisão: aplicação da tecnologia de nanoposicionamento

Inteligência: integrar mais sensores para obter manutenção preditiva

Design modular: conveniente para substituição e reparo rápidos

Integração multifuncional: integre mais funções de detecção na cabeça de trabalho

Por meio da compreensão abrangente acima da estrutura, função, manutenção e métodos de reparo do cabeçote de trabalho CPP, você pode usar e manter melhor a máquina de posicionamento ASM para garantir a operação estável e eficiente da linha de produção.