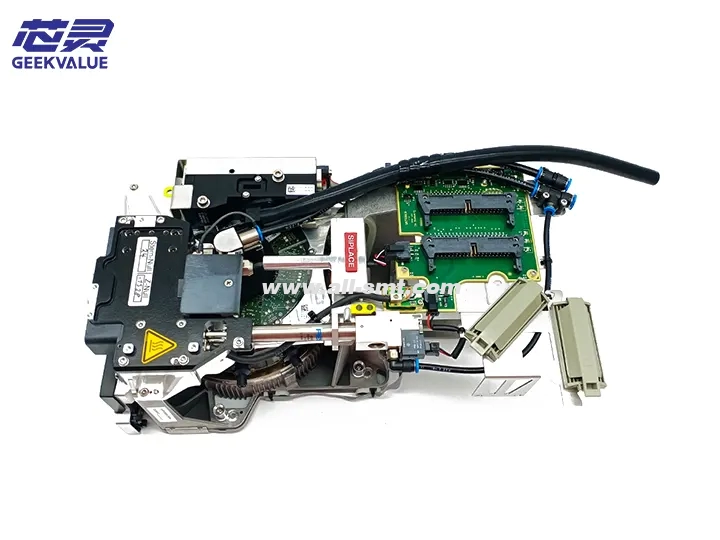

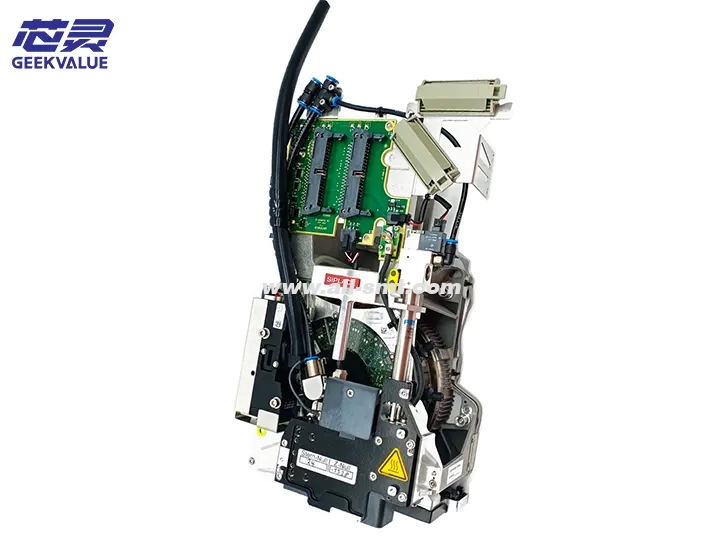

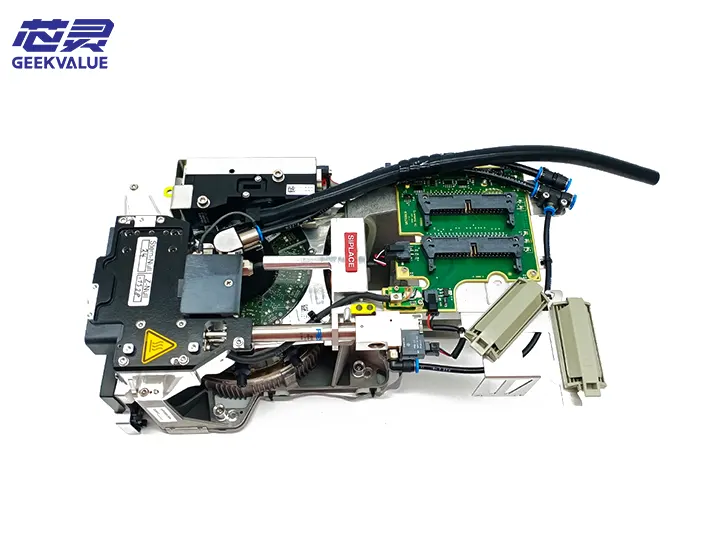

Głowica robocza CPP (Component Placement Head) jest głównym elementem maszyny montażowej ASM, odpowiedzialnym za pobieranie komponentów z podajnika i dokładne umieszczanie ich na płytce PCB. Głowica robocza CPP firmy ASM (obecnie Siemens Electronic Assembly Systems Division) cieszy się dobrą reputacją w branży SMT ze względu na wysoką precyzję, szybkość i niezawodność.

2. Skład strukturalny

1. Struktura mechaniczna

Układ wrzeciona: obejmuje silnik serwo, precyzyjną śrubę kulową i prowadnicę liniową

Pręt dyszy: wymienny pręt montażowy dyszy, zwykle z 12 lub 16 stacjami

Układ próżniowy: obejmuje generator próżni, czujnik próżni i kanał próżniowy

System centrowania: system wizualny i mechaniczny pazur centrujący do centrowania komponentów

Napęd osi Z: serwo lub układ pneumatyczny do kontrolowania wysokości rozmieszczenia

Obrót osi θ: silnik krokowy lub serwo do obrotu kątowego komponentu

2. System elektroniczny

System enkodera: enkoder o wysokiej rozdzielczości do precyzyjnego pozycjonowania

System czujników:

Czujnik podciśnienia

Czujnik wysokości

Czujnik położenia

Czujnik temperatury

Płyta sterownicza: dedykowana płyta sterownicza

3. System pomocniczy

Urządzenie do wymiany dyszy: automatyczny lub półautomatyczny mechanizm wymiany dyszy

System czyszczący: automatyczne urządzenie czyszczące dysze

Układ smarowania: automatyczne urządzenie smarujące

III. Funkcje i efekty

Pobieranie komponentów: Dokładne pobieranie komponentów SMD o różnych specyfikacjach z podajnika

Wykrywanie komponentów: Sprawdź, czy komponent jest prawidłowo pobierany przez podciśnienie

Centrowanie komponentu: Koryguj położenie i kąt komponentu za pomocą środków wizualnych lub mechanicznych

Precyzyjne umiejscowienie: Dokładnie umieść komponent w określonym miejscu płytki PCB, stosując zadany nacisk i kąt.

Zarządzanie dyszami: automatyczna identyfikacja i wymiana dysz o różnych specyfikacjach

Monitorowanie procesu: monitorowanie w czasie rzeczywistym różnych parametrów w trakcie procesu rozmieszczania

IV. Częste błędy i informacje o usterkach

1. Awarie mechaniczne

E101: Błąd przekroczenia limitu osi Z – ruch osi Z przekracza ustalony zakres

E205: Zablokowany pręt dyszy - Pręt dyszy nie może normalnie poruszać się w górę i w dół

E307: Błąd pozycjonowania osi θ - oś obrotu nie może osiągnąć określonego kąta

2. Awaria układu próżniowego

E401: Błąd w tworzeniu podciśnienia – Nie można stworzyć wystarczającego podciśnienia do pobierania

E402: Nieszczelność w podciśnieniu – podciśnienie spada zbyt szybko po zbiorze

E403: Błąd zwalniania podciśnienia – nie można zwolnić elementu po zamontowaniu

3. Awaria czujnika

E501: Nieprawidłowość czujnika wysokości

E502: Utrata sygnału enkodera

E503: Czujnik temperatury poza limitem

4. Awaria układu elektronicznego

E601: Awaria serwonapędu

E602: Przerwanie komunikacji z płytą sterującą

E603: Nieprawidłowe napięcie zasilania

V. Metody konserwacji

1. Codzienna konserwacja

Prace porządkowe:

Codziennie czyść dyszę i pręt dyszy.

Wyczyść filtr odkurzacza

Usuń kurz i pozostałości wokół głowicy roboczej.

Prace smarownicze:

Regularnie smaruj prowadnice i śruby pociągowe zgodnie z wymaganiami instrukcji.

Stosować wskazany rodzaj smaru

Prace kontrolne:

Sprawdź, czy każdy czujnik działa prawidłowo

Sprawdź, czy ciśnienie w układzie próżniowym jest prawidłowe

Sprawdź, czy w każdej ruchomej części nie słychać nietypowych dźwięków

2. Regularna konserwacja

Konserwacja miesięczna:

Dokładnie wyczyść całą głowicę roboczą

Sprawdź i wymień zużyte pierścienie uszczelniające

Skalibruj dokładność położenia każdej osi

Kwartalna konserwacja:

Wymień filtr odkurzacza

Sprawdź i wyreguluj napięcie paska

Pełna kalibracja układu wzrokowego

Roczna konserwacja:

Wymień zużyte części mechaniczne

Dokładnie sprawdź układ elektryczny

Wykonaj kompleksowy test wydajności

VI. Pomysły na konserwację

1. Proces diagnostyki usterek

Obserwuj zjawisko: zapisz kod błędu i stan maszyny

Przeanalizuj możliwe przyczyny: Wypisz możliwe przyczyny zgodnie z instrukcją i doświadczeniem

Rozwiązywanie problemów krok po kroku: Sprawdź po kolei, od prostych do złożonych

Sprawdź i napraw: Przetestuj i zweryfikuj po naprawie

2. Typowe postępowanie z błędami

Przesunięcie umieszczenia:

Sprawdź kalibrację układu wizualnego

Sprawdź mechanizm centrowania mechanicznego

Sprawdź sygnał enkodera

Awaria odbioru podzespołu:

Sprawdź układ próżniowy

Sprawdź dobór dyszy i jej zużycie

Sprawdź położenie podajnika

Ruch nieprawidłowy:

Sprawdź serwonapęd i silnik

Sprawdź elementy przekładni mechanicznej

Sprawdź czujnik położenia

3. Środki ostrożności konserwacyjne

Bezpieczeństwo przede wszystkim: wykonaj konserwację mechaniczną po wyłączeniu zasilania

Środki antystatyczne: Podczas obsługi podzespołów elektronicznych należy stosować środki ochrony antystatycznej.

Używaj oryginalnych części zamiennych: Staraj się używać oryginalnych części zamiennych

Rejestruj proces konserwacji: Rejestruj szczegółowo kroki konserwacji i części zamienne

VII. Trendy rozwoju technologii

Większa prędkość: zastosowano lżejszą konstrukcję i szybszy układ napędowy

Większa precyzja: zastosowanie technologii nanopozycjonowania

Inteligencja: zintegruj więcej czujników, aby zapewnić konserwację predykcyjną

Modułowa konstrukcja: wygodna do szybkiej wymiany i naprawy

Wielofunkcyjna integracja: zintegruj więcej funkcji wykrywania w głowicy roboczej

Dzięki powyższemu kompleksowemu zrozumieniu struktury, działania, metod konserwacji i napraw głowicy roboczej CPP, możesz lepiej wykorzystać i konserwować maszynę do układania ASM, aby zapewnić stabilną i wydajną pracę linii produkcyjnej.