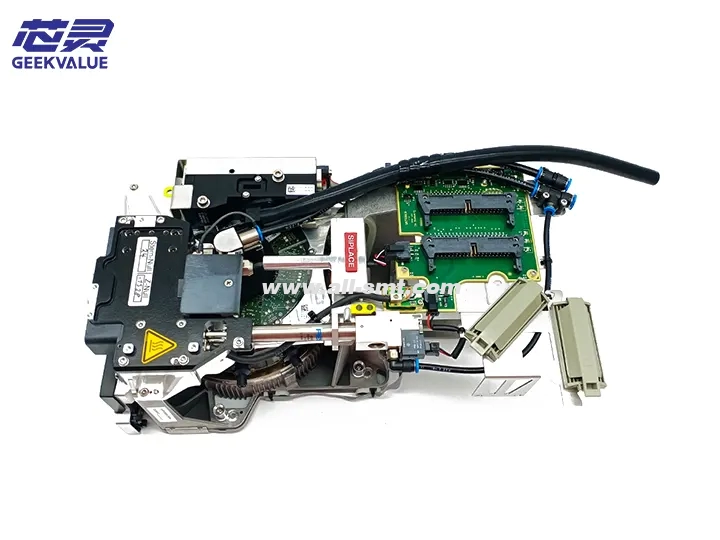

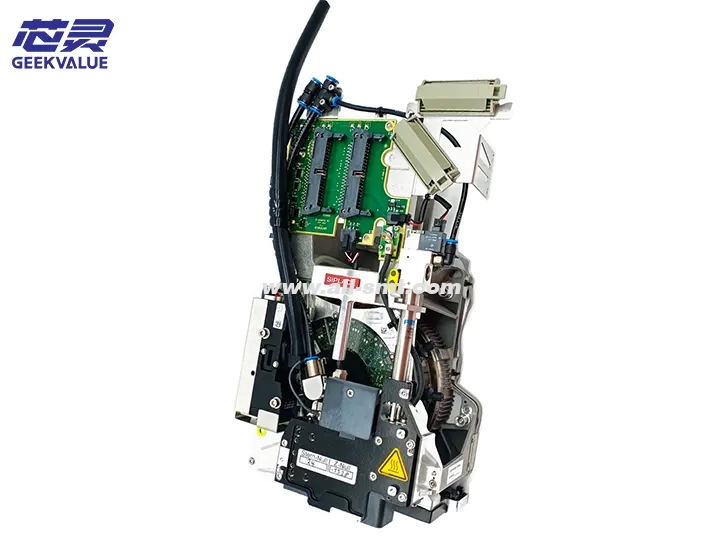

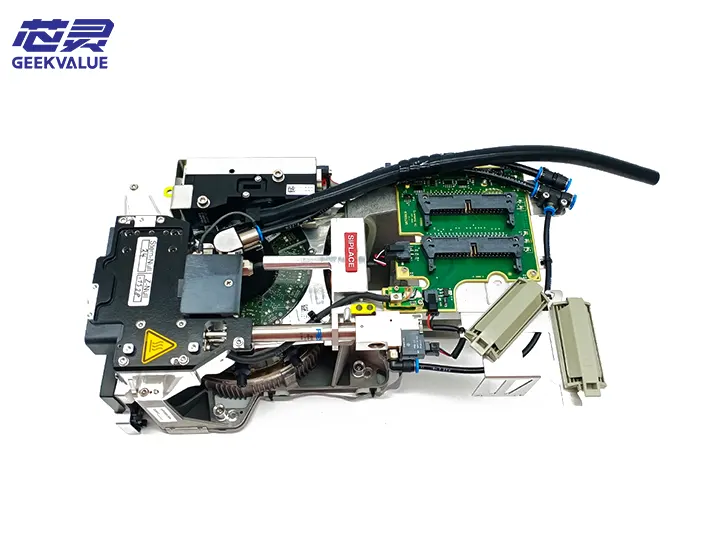

Рабочая головка CPP (Component Placement Head) является основным компонентом машины для размещения ASM, отвечающей за сбор компонентов из питателя и точное размещение их на печатной плате. Рабочая головка CPP ASM (теперь Siemens Electronic Assembly Systems Division) пользуется высокой репутацией в отрасли SMT благодаря своей высокой точности, высокой скорости и высокой надежности.

2. Структурный состав

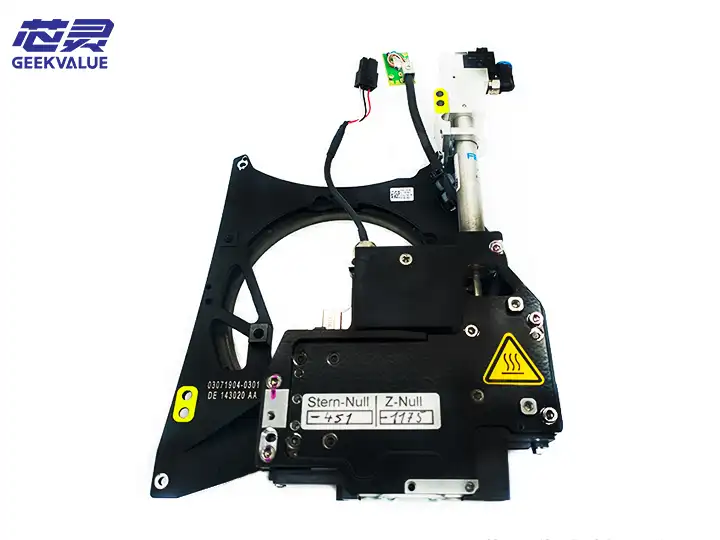

1. Механическая структура

Шпиндельная система: включает серводвигатель, высокоточный шариковый винт и линейную направляющую

Шток форсунки: сменный стержень крепления форсунки, обычно с 12 или 16 станциями

Вакуумная система: включает в себя вакуумный генератор, вакуумный датчик и вакуумный канал.

Система центрирования: визуальная система и механический центрирующий захват для центрирования компонентов

Привод оси Z: серво- или пневматическая система для управления высотой размещения

Вращение по оси θ: шаговый или серводвигатель для углового вращения компонента

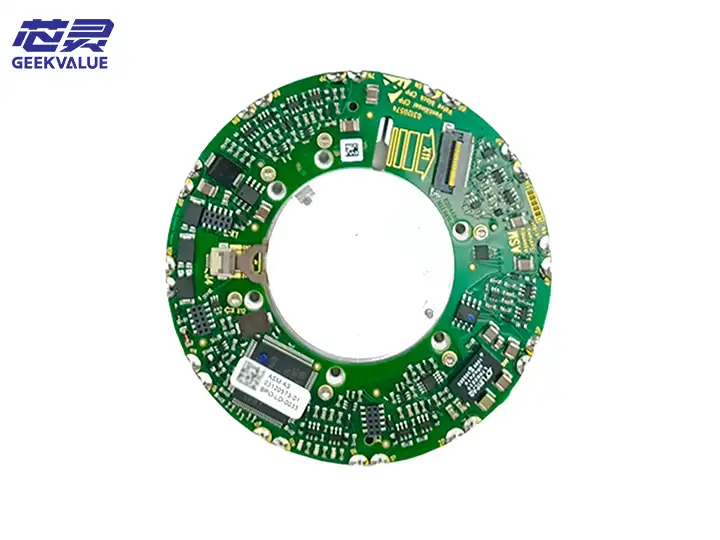

2. Электронная система

Система кодирования: кодировщик высокого разрешения для точного позиционирования

Сенсорная система:

Датчик вакуума

Датчик высоты

Датчик положения

Датчик температуры

Плата управления: специальная плата управления

3. Вспомогательная система

Устройство замены насадок: автоматический или полуавтоматический механизм замены насадок

Система очистки: автоматическое устройство очистки форсунок

Система смазки: автоматическое смазочное устройство

III.Функции и эффекты

Сбор компонентов: точный сбор SMD-компонентов различных спецификаций из питателя.

Обнаружение компонента: проверьте, нормально ли захватывается компонент с помощью вакуума.

Центрирование компонента: откорректируйте положение и угол компонента визуальными или механическими средствами.

Точное размещение: аккуратно поместите компонент в указанное место на печатной плате с заданным давлением и углом.

Управление форсунками: автоматическое определение и замена форсунок с различными характеристиками.

Мониторинг процесса: мониторинг различных параметров в режиме реального времени в процессе размещения.

IV. Распространенные ошибки и информация о неисправностях

1. Механические неисправности

E101: Ошибка превышения предела по оси Z — перемещение по оси Z выходит за установленный диапазон

E205: Застрял шток форсунки — шток форсунки не может нормально двигаться вверх и вниз.

E307: Ошибка позиционирования оси θ — ось вращения не может достичь указанного угла

2. Неисправность вакуумной системы

E401: Сбой создания вакуума — невозможно создать достаточный вакуум для сбора

E402: Утечка вакуума — вакуум падает слишком быстро после сбора

E403: Сбой вакуумного сброса — невозможно освободить компонент после монтажа

3. Неисправность датчика

E501: Неисправность датчика высоты

E502: Потеря сигнала кодировщика

E503: Датчик температуры вне пределов

4. Отказ электронной системы

E601: Неисправность сервопривода

E602: Обрыв связи с платой управления

E603: Ненормальное напряжение питания

V. Методы обслуживания

1. Ежедневное обслуживание

Работы по уборке:

Ежедневно очищайте сопло и шток сопла.

Очистите вакуумный фильтр.

Удалите пыль и остатки вокруг рабочей головки.

Смазочные работы:

Регулярно смазывайте направляющие и ходовые винты в соответствии с требованиями руководства.

Используйте указанный тип смазки.

Инспекционные работы:

Проверьте правильность работы каждого датчика.

Проверьте, нормально ли давление в вакуумной системе.

Проверьте, нет ли посторонних звуков в каждой движущейся части.

2. Регулярное техническое обслуживание

Ежемесячное обслуживание:

Тщательно очистите всю рабочую головку.

Проверьте и замените изношенные уплотнительные кольца.

Откалибруйте точность положения каждой оси

Квартальное обслуживание:

Заменить вакуумный фильтр

Проверьте и отрегулируйте натяжение ремня.

Полностью откалибруйте зрительную систему

Ежегодное обслуживание:

Заменить изношенные механические детали

Полностью проверьте электрическую систему

Провести комплексное тестирование производительности

VI. Идеи по техническому обслуживанию

1. Процесс диагностики неисправностей

Наблюдайте за явлением: запишите код неисправности и состояние машины.

Проанализируйте возможные причины: перечислите возможные причины в соответствии с руководством и опытом.

Пошаговое устранение неполадок: проверка по одному шагу от простого к сложному

Проверка и ремонт: Тестирование и проверка после ремонта

2. Распространенные способы устранения неисправностей

Смещение размещения:

Проверьте калибровку визуальной системы

Проверьте механический центрирующий механизм.

Проверьте сигнал кодера

Ошибка захвата компонента:

Проверить вакуумную систему

Проверьте выбор и износ форсунки

Проверьте положение фидера.

Аномальное движение:

Проверьте сервопривод и двигатель

Проверьте механические компоненты трансмиссии

Проверьте датчик положения

3. Меры предосторожности при обслуживании

Безопасность превыше всего: выполняйте механическое обслуживание после отключения питания.

Меры по защите от статического электричества: при работе с электронными компонентами используйте средства защиты от статического электричества.

Используйте оригинальные запасные части: Старайтесь использовать оригинальные запасные части.

Запишите процесс обслуживания: подробно запишите этапы обслуживания и замены деталей.

VII.Тенденции развития технологий

Более высокая скорость: более легкая конструкция и более быстрая система привода

Более высокая точность: применение технологии нанопозиционирования

Интеллект: интегрируйте больше датчиков для обеспечения предиктивного обслуживания

Модульная конструкция: удобна для быстрой замены и ремонта

Многофункциональная интеграция: интеграция большего количества функций обнаружения в рабочую головку

Благодаря вышеизложенному всестороннему пониманию конструкции, функций, методов обслуживания и ремонта рабочей головки CPP вы сможете лучше использовать и обслуживать установочную машину ASM, обеспечивая стабильную и эффективную работу производственной линии.