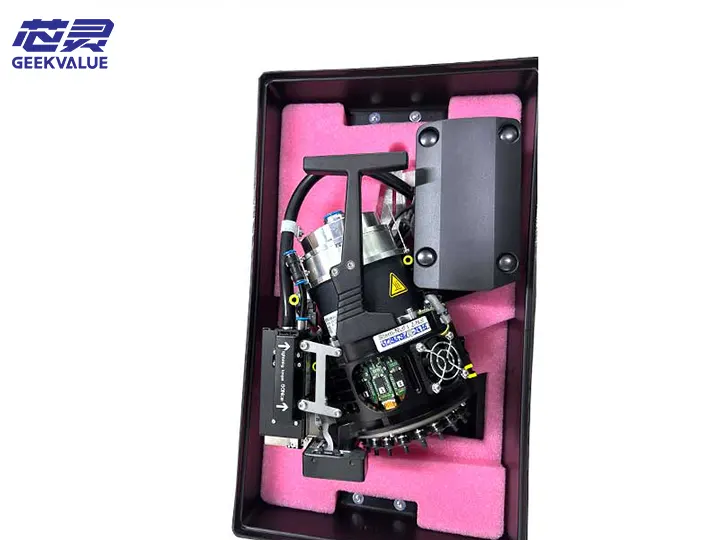

ASM-paigutuspea on elektroonikatööstuses SMT-paigutusmasinate põhikomponent. Järgnev on põhjalik sissejuhatus:

Paigutuspea tüübid, spetsifikatsioonid ja mudelid

CP20P2 paigutuspea: saab käsitseda komponente meetrilisest suurusest 0201 kuni 8,2x8,2 mm ja kõrgusega 4 mm, mis katab üle 60% toote osadest. See võtab vastu rõhupaigutuse, suudab automaatselt õppida osade paksust ja paigutuskõrgust ning kompenseerib automaatselt trükkplaadi moonutusi.

CPP paigutuspea: saab käsitseda detaile mõõtudega 01005 kuni 50x40mm ja kõrgusega kuni 15,5mm. Sellel on paindlik paigutusrežiim ning see kasutab kogumisrežiimi detailide puhul mõõtudega 27x27mm ja pealevõtmise režiimi suuremate detailide puhul.

TH/VHFTH paigutuspea: kasutatakse suurte/raskete osade käsitsemiseks ning saab käsitseda komponente mõõtmetega 200x125x50 mm ja kaaluga kuni 300 g.

Põhimõte

ASM-pea kasutab komponentide imamiseks vaakumadsorptsiooni põhimõtet ning täpse mehaanilise ülekande ja positsioneerimissüsteemi abil kinnitab komponendid täpselt trükkplaadi määratud asendisse. Selle visuaalne süsteem tuvastab ja leiab komponentide ja trükkplaatide märgistuspunktid, et tagada paigaldustäpsus. Samal ajal saab see düüsi rõhu, kiiruse ja käigu juhtimise abil kohanduda erinevat tüüpi ja suurusega komponentide paigaldusvajadustega.

Eelised

Ülitäpne paigaldus: Täiustatud visuaalse positsioneerimise tehnoloogia ja täppismehaanilise konstruktsiooni kasutamine võimaldab saavutada komponentide ülitäpse paigalduse, mille täpsus on 25 μm @ 3 sigma.

Lai komponentide kohandatavus: Erinevat tüüpi kinnituspead suudavad rahuldada paigaldusvajadusi alates pisikestest 01005 komponentidest kuni suurte 200x125 mm komponentideni.

Tõhus tootmine: Näiteks SIPLACE X-seeria paigalduskiirus on kuni 200 000 CPH, mis võib parandada tootmise efektiivsust.

Intelligentne funktsioon: Sellel on funktsioonid detaili paksuse, kinnituskõrguse jms automaatseks õppimiseks ning see suudab automaatselt kompenseerida trükkplaadi moonutusi, vähendada käsitsi sekkumist ja parandada kinnituskvaliteeti.

Funktsioon ja funktsioon

Materjali korjamise funktsioon: korja komponendid vaakumdüüside abil üles ja võta sööturist täpselt vajalikud komponendid üles.

Positsioneerimisfunktsioon: Visuaalse süsteemi ja mehaanilise positsioneerimissüsteemi abil määrake täpselt komponentide kinnitusasend trükkplaadil.

Paigaldusfunktsioon: Paigaldage imemiskomponendid täpselt trükkplaadi padjadele vastavalt seatud parameetritele ja protseduuridele.

Tuvastusfunktsioon: Mõned kinnituspead on varustatud komponentide anduritega, mis suudavad tuvastada, kas osad on enne/pärast korjamist ja enne/pärast paigaldamist üles võetud ja paigaldatud, ning tuvastada ebanormaalseid olukordi õigeaegselt.

Omadused

Suur paindlikkus: Erinevat tüüpi kinnituspead saab vastavalt tootmisvajadustele kiiresti vahetada, et kohanduda erinevate toodete tootmisega.

Tugev töökindlus: Pärast ranget disaini ja testimist on sellel kõrge stabiilsus ja töökindlus ning see võib pikka aega stabiilselt töötada.

Lihtne hooldus: Konstruktsioon on konstrueeritud nii, et seda on lihtne lahti võtta ja kokku panna, mis on mugav igapäevaseks puhastamiseks, hoolduseks ja remondiks.

Levinud veateated

2279RV: Düüsi ava vaakumväärtus on liiga kõrge ja paigutuspea võrdlusjooksul ilmneb viga.

2295: Z-telje alumises otsas olev valgusbarjäär ei reageeri paigutamise ajal. Võimalike põhjuste hulka kuuluvad düüsiprobleemid, hülsi liikuva rõnga liiga aeglane liikumine, Z-telje alumise otsa valgusbarjääri rike, välise valguse segamine jne.

2297: Tühistatud astmemootor rikki läheb. Põhjused võivad olla selles, et kolb liigub liiga aeglaselt, kolvi pesa on saastunud, tühistatud mootor rikki läheb või peatsiplaat rikki läheb.

2299: Vaakumit ei saa mõõta. Võimalik, et Gantryle ei tule suruõhku, silikoonvoolik lekib või on valesti paigaldatud või vaakumkaart/vaakumgeneraator rikki läheb.

2301: Õhu sissevoolu ei saa mõõta. Põhjusteks võivad olla jaotuskilpi viiva silikoonvooliku leke või tõmbumine, jaotuskilbi rike, spiraalventiili rike jne.

Hooldusmeetodid

Igapäevane hooldus: Puhastage plaastripea enne ja pärast igapäevast kasutamist, eemaldage tolm ja räbustijäägid, kontrollige, kas otsik on ummistunud ja kas õhukanali rõhk on stabiilne; kandke liikuvatele osadele, näiteks juhtsiinidele ja kruvidele, pinna määret ning veenduge, et ülekandemehhanismis pole ebanormaalset heli ega kinnikiilumist; pärast sisselülitamist tehke plaastripea lähtestamine ja visuaalne süsteemi enesekontroll.

Igakuine hooldus: võtke lahti ja puhastage vaakumgeneraator ja solenoidventiil, kontrollige tihendusrõnga vananemisastet; kontrollige otsiku vedru elastsust ja vaakumi adsorptsioonijõudu; pingutage toitejuhet ja signaaliliini liidest ning kontrollige, kas trükkplaadil on ebanormaalne kuumenemine või oksüdeerumine.

Kvartalihooldus: kontrollige paigutusasendi korduvust CPK-testi abil, kasutage mehaanilise kõrvalekalde kompenseerimiseks MAPPING-korrektsioonitööriista; puhastage silindri ja filtri sees olev õli, vahetage gaasiringluse tihend ja vananev õhutoru; uuendage juhtimisprogrammi ja kalibreerige visuaalse tuvastamise parameetrid uuesti.

Iga-aastane hooldus: demonteerige ja kontrollige põhikomponentide, näiteks käigukasti hammasrataste ja haakeseadiste kulumist, vahetage välja laagrid ja rihmad, mis on oma eluea ületanud; teostage seadmete paigutuskiiruse, heitekiiruse, energiatarbimise ja muude näitajate põhjalik kontroll ning koostage järgmise aasta optimeerimiskava.

Levinud rikete teave ja hooldusnipid

Paigalduspea hälbe viga: Vea nähtus seisneb selles, et paigalduspea kaldub paigaldusprotsessi ajal etteantud asendist kõrvale, mille tulemuseks on ebatäpne komponendi paigaldusasend. Võimalikeks põhjusteks on paigalduspea mehaaniliste osade, näiteks juhtrööbaste, liugurite jms kulumine; paigalduspea parameetrite, näiteks nurga, kiiruse jms vale seadistamine; juhtimissüsteemi rike, mille tulemuseks on paigalduspea ebatäpne paigutus. Hoolduse eesmärk on kontrollida mehaanilisi osi ja need õigeaegselt välja vahetada, kui need on kulunud; reguleerida paigalduspea nurka, kiirust ja muid parameetreid; kui kahtlustatakse juhtimissüsteemi riket, on vaja professionaalset kontrolli ning vajadusel juhtimissüsteemi uuendada või parandada.

Düüsi ummistuse rike: Rikkenähtus seisneb selles, et düüs ei suuda komponenti tavaliselt imada, mille tulemuseks on komponendi paigaldamise võimatus. Võimalike põhjuste hulka kuuluvad düüsi ummistus, tolm, lisandid jne; düüsi kulumine, mis põhjustab imemisjõu nõrgenemist; ebaõiged düüsi parameetrite seadistused, näiteks imemisjõud, kiirus jne. Hoolduse eesmärk on düüsi regulaarne puhastamine ja puhtana hoidmine puhastusvedelikuga; kui düüs on tugevalt kulunud, tuleb see õigeaegselt välja vahetada; reguleerige düüsi imemisjõudu ja kiirust vastavalt komponendi tüübile ja suurusele.