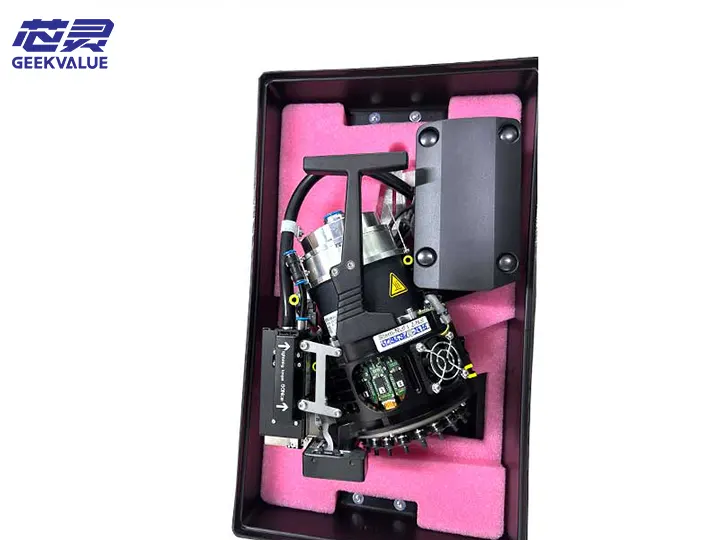

La testa di posizionamento ASM è il componente principale delle macchine di posizionamento SMT nell'industria manifatturiera elettronica. Di seguito un'introduzione completa:

Tipi, specifiche e modelli delle testine di posizionamento

Testa di posizionamento CP20P2: può gestire componenti da 0.201 metrico a 8,2x8,2 mm e 4 mm di altezza, coprendo oltre il 60% dei componenti del prodotto. Adotta il posizionamento a pressione, apprende automaticamente lo spessore e l'altezza di posizionamento dei componenti e compensa automaticamente la deformazione del PCB.

Testa di posizionamento CPP: può gestire pezzi da 01005 a 50x40 mm e con un'altezza massima di 15,5 mm. Dispone di una modalità di posizionamento flessibile e utilizza la modalità di raccolta per pezzi con dimensioni massime di 27x27 mm e la modalità di prelievo per pezzi più grandi.

Testa di posizionamento TH/VHFTH: utilizzata per gestire parti pesanti/di grandi dimensioni, può gestire componenti di 200x125x50 mm e con un peso fino a 300 g.

Principio

La testa ASM utilizza il principio di adsorbimento sotto vuoto per assorbire i componenti e si avvale di un preciso sistema di trasmissione e posizionamento meccanico per montare con precisione i componenti nella posizione specificata sul circuito stampato. Il suo sistema visivo identifica e localizza i punti di marcatura sui componenti e sui circuiti stampati per garantire la precisione del montaggio. Allo stesso tempo, controllando la pressione, la velocità e la corsa dell'ugello, può adattarsi alle esigenze di montaggio di componenti di diverso tipo e dimensione.

Vantaggi

Montaggio ad alta precisione: l'impiego di una tecnologia avanzata di posizionamento visivo e di una struttura meccanica di precisione consente di ottenere un montaggio dei componenti ad alta precisione, con un'accuratezza di 25 µm a 3 sigma.

Ampia adattabilità dei componenti: diverse tipologie di teste di montaggio possono soddisfare le esigenze di montaggio dai piccoli componenti 01005 ai grandi componenti 200x125mm.

Produzione efficiente: ad esempio, la serie SIPLACE X ha una velocità di montaggio fino a 200.000 CPH, che può migliorare l'efficienza produttiva.

Funzione intelligente: ha la funzione di apprendere automaticamente lo spessore del pezzo, l'altezza di montaggio, ecc. e può anche compensare automaticamente la deformazione del PCB, ridurre l'intervento manuale e migliorare la qualità del montaggio.

Funzione e funzione

Funzione di prelievo del materiale: preleva i componenti tramite ugelli a vuoto e preleva con precisione i componenti richiesti dall'alimentatore.

Funzione di posizionamento: con l'ausilio del sistema visivo e del sistema di posizionamento meccanico, determina con precisione la posizione di montaggio dei componenti sul circuito stampato.

Funzione di montaggio: montare con precisione i componenti aspirati sui pad del circuito stampato secondo i parametri e le procedure impostati.

Funzione di rilevamento: alcune teste di montaggio sono dotate di sensori dei componenti, in grado di rilevare se i pezzi sono stati prelevati e montati prima/dopo il prelievo e prima/dopo il montaggio e di rilevare tempestivamente situazioni anomale.

Caratteristiche

Elevata flessibilità: diverse tipologie di teste di montaggio possono essere rapidamente sostituite in base alle esigenze di produzione per adattarsi alla produzione di prodotti diversi.

Elevata affidabilità: dopo una progettazione e dei test rigorosi, ha raggiunto un'elevata stabilità e affidabilità e può funzionare stabilmente per lungo tempo.

Facile manutenzione: la struttura è progettata per essere facile da smontare e montare, il che risulta comodo per la pulizia, la manutenzione e la riparazione quotidiane.

Messaggi di errore comuni

2279RV: Il valore del vuoto dell'apertura dell'ugello è troppo alto e si verifica un errore quando la testa di posizionamento esegue una corsa di riferimento.

2295: La fotocellula nella parte inferiore dell'asse Z non risponde durante il posizionamento. Le possibili cause includono problemi all'ugello, l'anello mobile del manicotto si muove troppo lentamente, la fotocellula nella parte inferiore dell'asse Z non funziona, interferenze luminose esterne, ecc.

2297: Il motore passo-passo abbandonato si guasta. Le cause potrebbero essere: il pistone si muove troppo lentamente, la sede del pistone è contaminata, il motore abbandonato si guasta o la scheda della testina si guasta.

2299: Impossibile misurare il vuoto. Potrebbe essere che non venga fornita aria compressa al Gantry, che il tubo in silicone perda o sia installato in modo errato, oppure che la scheda del vuoto/generatore di vuoto sia guasta.

2301: Il soffio d'aria non può essere misurato. Le cause potrebbero essere una perdita o un'estrazione del tubo in silicone che porta al quadro di distribuzione, un guasto del quadro di distribuzione, un guasto della valvola a spirale, ecc.

Metodi di manutenzione

Manutenzione giornaliera: pulire la testina di patch prima e dopo il funzionamento giornaliero, rimuovere polvere e residui di flusso, controllare se l'ugello è bloccato e se la pressione del percorso dell'aria è stabile; applicare grasso superficiale alle parti mobili come guide e viti e verificare che non vi siano rumori anomali o inceppamenti nel meccanismo di trasmissione; eseguire il ripristino dell'origine della testina di patch e l'autocontrollo visivo del sistema dopo l'accensione.

Manutenzione mensile: smontare e pulire il generatore di vuoto e l'elettrovalvola, controllare il grado di invecchiamento dell'anello di tenuta; testare l'elasticità della molla e la forza di assorbimento del vuoto dell'ugello; stringere il cavo di alimentazione e l'interfaccia della linea del segnale e rilevare se il circuito stampato presenta un riscaldamento anomalo o ossidazione.

Manutenzione trimestrale: verificare la ripetibilità della posizione di posizionamento tramite test CPK, utilizzare lo strumento di correzione MAPPING per compensare la deviazione meccanica; pulire l'olio all'interno del cilindro e del filtro, sostituire la guarnizione del circuito del gas e il tubo dell'aria invecchiato; aggiornare il programma di controllo e ricalibrare i parametri di riconoscimento visivo.

Manutenzione annuale: smontare e controllare l'usura dei componenti principali, quali ingranaggi e giunti di trasmissione, sostituire cuscinetti e cinghie che hanno superato il loro ciclo di vita; eseguire un'ispezione completa della velocità di posizionamento delle attrezzature, della velocità di lancio, del consumo energetico e di altri indicatori e formulare un piano di ottimizzazione per l'anno successivo.

Informazioni sui guasti comuni e idee di manutenzione

Errore di deviazione della testa di patch: il fenomeno di errore si verifica quando la testa di patch devia dalla posizione predeterminata durante il processo di patch, con conseguente posizionamento impreciso dei componenti. Le possibili cause sono l'usura delle parti meccaniche della testa di patch, come guide, cursori, ecc.; l'impostazione errata dei parametri della testa di patch, come angolo, velocità, ecc.; un guasto del sistema di controllo, con conseguente posizionamento impreciso della testa di patch. L'idea di manutenzione consiste nel controllare le parti meccaniche e sostituirle tempestivamente se usurate; regolare l'angolo, la velocità e altri parametri della testa di patch; se si sospetta un guasto del sistema di controllo, è necessaria un'ispezione professionale e, se necessario, il sistema di controllo viene aggiornato o riparato.

Guasto dovuto a ostruzione dell'ugello: il fenomeno di guasto è dovuto al fatto che l'ugello non riesce normalmente ad assorbire il componente, con conseguente impossibilità di installarlo. Le possibili cause includono ostruzione dell'ugello, polvere, impurità, ecc.; usura dell'ugello, con conseguente riduzione della forza di aspirazione; impostazioni errate dei parametri dell'ugello, come forza di aspirazione, velocità, ecc. L'idea di manutenzione è quella di utilizzare regolarmente un liquido detergente per pulire l'ugello e mantenerlo pulito; se l'ugello è gravemente usurato, è necessario sostituirlo tempestivamente; regolare la forza di aspirazione e la velocità dell'ugello in base al tipo e alle dimensioni del componente.