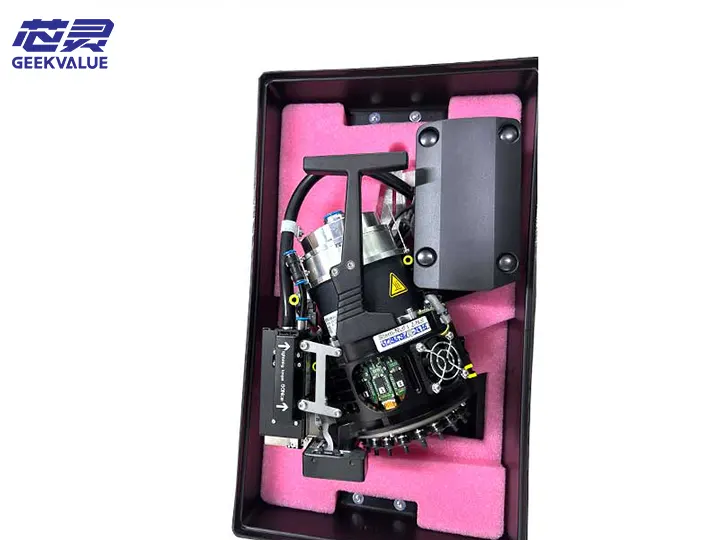

La tête de placement ASM est le composant principal des machines de placement CMS dans l'industrie électronique. Voici une présentation complète :

Types, spécifications et modèles de têtes de placement

Tête de placement CP20P2 : elle gère des composants de 0,201 mm à 8,2 x 8,2 mm et de 4 mm de hauteur, couvrant ainsi plus de 60 % des pièces du produit. Elle adopte un placement par pression, détecte automatiquement l'épaisseur et la hauteur de placement des pièces et compense automatiquement la déformation du circuit imprimé.

Tête de placement CPP : elle peut traiter des pièces de 0,1005 à 50 x 40 mm et d'une hauteur maximale de 15,5 mm. Elle offre un mode de placement flexible et utilise le mode de placement par collecte pour les pièces de 27 x 27 mm et le mode de placement par prélèvement pour les pièces plus grandes.

Tête de placement TH/VHFTH : utilisée pour manipuler des pièces de grande taille/lourdes, et peut manipuler des composants de 200x125x50mm et pesant jusqu'à 300g.

Principe

La tête ASM utilise le principe d'adsorption sous vide pour absorber les composants et utilise un système de transmission et de positionnement mécanique précis pour fixer les composants avec précision à l'emplacement spécifié sur le circuit imprimé. Son système visuel identifie et localise les points de marquage sur les composants et les circuits imprimés pour garantir la précision du montage. Parallèlement, le contrôle de la pression, de la vitesse et de la course de la buse permet de s'adapter aux besoins de montage de composants de différents types et tailles.

Avantages

Montage de haute précision : l'utilisation d'une technologie de positionnement visuel avancée et d'une structure mécanique de précision peut permettre un montage de composants de haute précision, qui peut atteindre une précision de 25 µm à 3 sigma.

Large adaptabilité des composants : différents types de têtes de montage peuvent répondre aux besoins de montage des minuscules composants 01005 aux grands composants 200x125 mm.

Production efficace : Par exemple, la série SIPLACE X a une vitesse de montage allant jusqu'à 200 000 CPH, ce qui peut améliorer l'efficacité de la production.

Fonction intelligente : il a les fonctions d'apprentissage automatique de l'épaisseur de la pièce, de la hauteur de montage, etc., et peut également compenser automatiquement la déformation du PCB, réduire l'intervention manuelle et améliorer la qualité de montage.

Fonction et fonction

Fonction de prélèvement de matériaux : récupérez les composants à l'aide de buses à vide et récupérez avec précision les composants requis à partir du chargeur.

Fonction de positionnement : à l'aide d'un système visuel et d'un système de positionnement mécanique, déterminez avec précision la position de montage des composants sur le circuit imprimé.

Fonction de montage : Montez avec précision les composants aspirés sur les pastilles du circuit imprimé selon les paramètres et procédures définis.

Fonction de détection : Certaines têtes de montage sont équipées de capteurs de composants, qui peuvent détecter si les pièces sont prélevées et montées avant/après le prélèvement et avant/après le montage, et détecter les situations anormales à temps.

Caractéristiques

Grande flexibilité : Différents types de têtes de montage peuvent être rapidement remplacés en fonction des besoins de production pour s'adapter à la production de différents produits.

Forte fiabilité : après une conception et des tests rigoureux, il présente une stabilité et une fiabilité élevées et peut fonctionner de manière stable pendant une longue période.

Entretien facile : la structure est conçue pour être facile à démonter et à assembler, ce qui est pratique pour le nettoyage, l'entretien et la réparation quotidiens.

Messages d'erreur courants

2279RV : La valeur de vide de l'ouverture de la buse est trop élevée et une erreur se produit lorsque la tête de placement effectue une course de référence.

2295 : La barrière lumineuse située en bas de l'axe Z ne répond pas pendant le positionnement. Les causes possibles incluent : problèmes de buse, lenteur de la bague mobile du manchon, défaillance de la barrière lumineuse située en bas de l'axe Z, interférences lumineuses externes, etc.

2297 : Le moteur pas à pas abandonné tombe en panne. Les raisons peuvent être : un déplacement trop lent du piston, une contamination de sa fente, une panne du moteur abandonné ou une panne de la carte mère.

2299 : Impossible de mesurer le vide. Il se peut qu'il n'y ait pas d'air comprimé dans le portique, que le tuyau en silicone fuie ou soit mal installé, ou que la carte de vide/le générateur de vide soit défaillant.

2301 : Impossible de mesurer le débit d'air. Cela peut être dû à une fuite ou à un arrachement du tuyau en silicone menant au tableau de distribution, à une panne du tableau de distribution, à une défaillance de la vanne à spirale, etc.

Méthodes d'entretien

Entretien quotidien : nettoyez la tête de patch avant et après le fonctionnement quotidien, retirez la poussière et les résidus de flux, vérifiez si la buse est bloquée et si la pression du trajet d'air est stable ; appliquez de la graisse de surface sur les pièces mobiles telles que les rails de guidage et les vis, et confirmez qu'il n'y a pas de bruit anormal ou de blocage dans le mécanisme de transmission ; effectuez la réinitialisation d'origine de la tête de patch et l'auto-vérification visuelle du système après la mise sous tension.

Entretien mensuel : démonter et nettoyer le générateur de vide et l'électrovanne, vérifier le degré de vieillissement de la bague d'étanchéité ; tester l'élasticité du ressort et la force d'adsorption du vide de la buse ; serrer le cordon d'alimentation et l'interface de la ligne de signal et détecter si la carte de circuit imprimé présente un échauffement ou une oxydation anormal.

Maintenance trimestrielle : vérifier la répétabilité de la position de placement via le test CPK, utiliser l'outil de correction MAPPING pour compenser l'écart mécanique ; nettoyer l'huile à l'intérieur du cylindre et du filtre, remplacer le joint du circuit de gaz et le tuyau d'air vieillissant ; mettre à niveau le programme de contrôle et recalibrer les paramètres de reconnaissance visuelle.

Entretien annuel : démonter et vérifier l'usure des composants principaux tels que les engrenages de transmission et les accouplements, remplacer les roulements et les courroies qui ont dépassé leur cycle de vie ; effectuer une inspection complète de la vitesse de placement de l'équipement, du taux de projection, de la consommation d'énergie et d'autres indicateurs, et formuler un plan d'optimisation pour l'année suivante.

Informations sur les défauts courants et idées de maintenance

Défaut de déviation de la tête de patch : Ce défaut se produit lorsque la tête de patch dévie de sa position prédéterminée pendant le processus de patch, ce qui entraîne une mauvaise installation des composants. Les causes possibles sont l'usure des pièces mécaniques de la tête de patch, telles que les rails de guidage et les glissières, un mauvais réglage des paramètres de la tête de patch, tels que l'angle et la vitesse, ou une défaillance du système de commande, entraînant un positionnement incorrect de la tête de patch. L'entretien consiste à vérifier les pièces mécaniques et à les remplacer à temps si elles sont usées ; à ajuster l'angle, la vitesse et les autres paramètres de la tête de patch ; si le système de commande est suspecté d'être défectueux, une inspection professionnelle est nécessaire et, si nécessaire, à le mettre à jour ou à le réparer.

Défaillance due au blocage de la buse : Le problème est que la buse ne peut pas absorber normalement le composant, ce qui empêche son installation. Les causes possibles sont : blocage de la buse, poussière, impuretés, etc. ; usure de la buse, entraînant une diminution de la force d'aspiration ; mauvais réglage des paramètres de la buse, tels que la force d'aspiration et la vitesse, etc. L'entretien consiste à utiliser régulièrement un liquide de nettoyage pour nettoyer la buse et la maintenir propre ; si la buse est très usée, il faut la remplacer à temps ; ajuster la force d'aspiration et la vitesse de la buse en fonction du type et de la taille du composant.