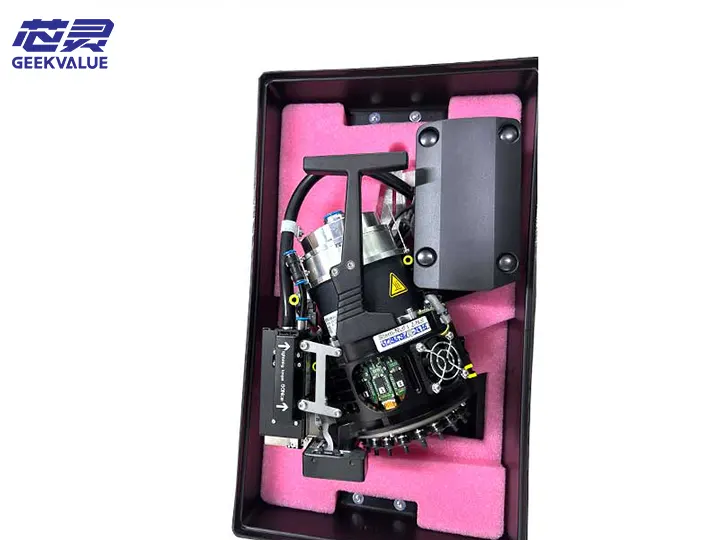

ASM実装ヘッドは、電子機器製造業界におけるSMT実装機の中核部品です。以下は、その包括的な概要です。

プレースメントヘッドの種類、仕様、モデル

CP20P2実装ヘッド:0201メトリックから8.2x8.2mm、高さ4mmまでの部品に対応し、製品部品の60%以上をカバーします。加圧実装を採用し、部品の厚さと実装高さを自動学習し、PCBの反りを自動補正します。

CPPプレースメントヘッド:01005から50x40mmまで、高さ15.5mm以内の部品に対応します。柔軟なプレースメントモードを備え、27x27mm以内の部品にはコレクションプレースメントモード、それより大きな部品にはピックアッププレースメントモードを使用します。

TH/VHFTH 配置ヘッド: 大型/重量部品の取り扱いに使用され、200x125x50mm、最大重量 300g の部品を取り扱うことができます。

原理

ASMヘッドは、真空吸着原理を用いて部品を吸着し、精密な機械式伝達機構と位置決めシステムにより、部品を回路基板の指定位置に正確に実装します。視覚システムが部品と回路基板上のマーキングポイントを識別・位置決めすることで、実装精度を確保します。同時に、ノズルの圧力、速度、ストロークを制御することで、様々な種類・サイズの部品の実装ニーズに適応します。

利点

高精度の取り付け: 高度な視覚位置決め技術と精密な機械構造の使用により、3 シグマで 25µm の精度を達成できる高精度の部品取り付けが可能になります。

幅広いコンポーネント適応性: さまざまなタイプの取り付けヘッドにより、小さな 01005 コンポーネントから大きな 200 x 125 mm コンポーネントまでの取り付けニーズを満たすことができます。

効率的な生産:たとえば、SIPLACE X シリーズは最大 200,000CPH の実装速度を備えており、生産効率を向上できます。

インテリジェント機能:部品の厚さ、実装高さなどを自動的に学習する機能があり、PCBの反りを自動的に補正し、手動介入を減らし、実装品質を向上させることができます。

機能と機能

材料ピッキング機能: 真空ノズルを通して部品をピックアップし、フィーダーから必要な部品を正確にピックアップします。

位置決め機能: 視覚システムと機械式位置決めシステムの助けを借りて、回路基板上のコンポーネントの取り付け位置を正確に決定します。

マウント機能: 設定されたパラメータと手順に従って、吸引した部品を回路基板のパッドの上に正確にマウントします。

検出機能:一部のマウントヘッドには部品センサーが装備されており、ピッキング前/後およびマウント前/後に部品がピックアップおよびマウントされているかどうかを検出し、異常状況をタイムリーに検出できます。

特徴

高い柔軟性: さまざまなタイプの取り付けヘッドを生産ニーズに応じて素早く交換し、さまざまな製品の生産に適応できます。

強力な信頼性: 厳格な設計とテストを経て、高い安定性と信頼性を備え、長期間安定して動作できます。

メンテナンスが簡単:分解・組み立てが簡単な構造に設計されており、日常の清掃、メンテナンス、修理に便利です。

一般的なエラーメッセージ

2279RV: ノズル開口部の真空値が高すぎるため、配置ヘッドがリファレンス実行を実行するとエラーが発生します。

2295: 配置中にZ軸下部のライトバリアが反応しません。ノズルの問題、スリーブの可動リングの動きが遅すぎる、Z軸下部のライトバリアの故障、外部光干渉などが原因として考えられます。

2297: 廃棄されたステッピングモーターが故障しました。原因としては、プランジャーの動きが遅すぎる、プランジャースロットが汚れている、廃棄されたモーターが故障している、またはヘッドボードが故障しているなどが考えられます。

2299: 真空を測定できません。ガントリーに圧縮空気が供給されていないか、シリコンホースが漏れているか正しく取り付けられていないか、真空カード/真空発生器が故障している可能性があります。

2301: 送風量が測定できません。配電盤につながるシリコンホースの漏れや抜け、配電盤の故障、スパイラルバルブの故障などが原因として考えられます。

メンテナンス方法

日常メンテナンス:日常操作の前後にパッチヘッドを清掃し、ほこりやフラックスの残留物を取り除き、ノズルが詰まっていないか、エアパスの圧力が安定しているかを確認します。ガイドレールやネジなどの可動部品に表面グリースを塗布し、伝達機構に異音や詰まりがないことを確認します。電源投入後にパッチヘッドの原点リセットと視覚システムのセルフチェックを実行します。

月次メンテナンス:真空発生器とソレノイドバルブを分解して清掃し、シーリングリングの老化度を確認します。ノズルのバネ弾性と真空吸着力をテストします。電源コードと信号線インターフェースを締め、回路基板に異常な加熱や酸化があるかどうかを検出します。

四半期ごとのメンテナンス: CPK テストを通じて配置位置の再現性を確認し、MAPPING 補正ツールを使用して機械的な偏差を補正します。シリンダー内のオイルとフィルターを清掃し、ガス回路シールと老朽化したエアパイプを交換します。制御プログラムをアップグレードし、視覚認識パラメータを再調整します。

年間メンテナンス:伝動ギアやカップリングなどのコア部品を分解して摩耗を確認し、耐用年数を超えたベアリングやベルトを交換します。設備の設置速度、投入速度、エネルギー消費量などの指標を総合的に検査し、翌年の最適化計画を策定します。

一般的な障害情報とメンテナンスのアイデア

パッチヘッドのずれ故障:パッチヘッドがパッチ工程中に所定の位置からずれ、部品の取り付け位置が不正確になるという故障現象です。考えられる原因としては、ガイドレールやスライダーなどのパッチヘッドの機械部品の摩耗、角度や速度などのパッチヘッドパラメータの設定ミス、制御システムの故障などが挙げられます。そのため、パッチヘッドの配置が不正確になります。メンテナンスの考え方としては、機械部品を点検し、摩耗している場合は適時に交換し、パッチヘッドの角度、速度などのパラメータを調整します。制御システムに不具合が疑われる場合は、専門家による点検を行い、必要に応じて制御システムを更新または修理します。

ノズル詰まり故障:ノズルが正常に部品を吸着できず、部品を装着できないという故障現象です。考えられる原因としては、ノズルの詰まり、埃、不純物など、ノズルの摩耗による吸引力の低下、吸引力や速度などのノズルパラメータの設定ミスなどが挙げられます。メンテナンスの考え方としては、定期的に洗浄液を使用してノズルを洗浄し、清潔に保つことです。ノズルの摩耗がひどい場合は、適時に交換する必要があります。部品の種類やサイズに応じて、ノズルの吸引力と速度を調整してください。