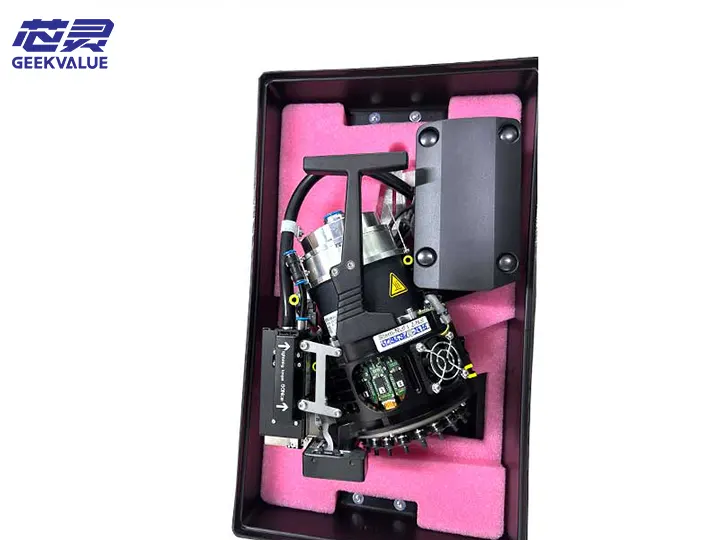

O cabeçote de posicionamento ASM é o componente principal da máquina de posicionamento SMT na indústria de fabricação de eletrônicos. A seguir, uma introdução completa:

Tipos, especificações e modelos de cabeçotes de posicionamento

Cabeçote de posicionamento CP20P2: pode lidar com componentes de 0,201 mm métricos a 8,2 x 8,2 mm e 4 mm de altura, cobrindo mais de 60% das peças do produto. Adota posicionamento por pressão, aprende automaticamente a espessura e a altura de posicionamento das peças e compensa automaticamente a deformação da placa de circuito impresso.

Cabeçote de posicionamento CPP: pode manusear peças de 0,1005 a 50x40 mm e com altura de até 15,5 mm. Possui um modo de posicionamento flexível, utilizando o modo de posicionamento de coleta para peças de até 27x27 mm e o modo de posicionamento de coleta para peças maiores.

Cabeçote de posicionamento TH/VHFTH: usado para manusear peças grandes/pesadas, podendo manusear componentes de 200x125x50mm e pesando até 300g.

Princípio

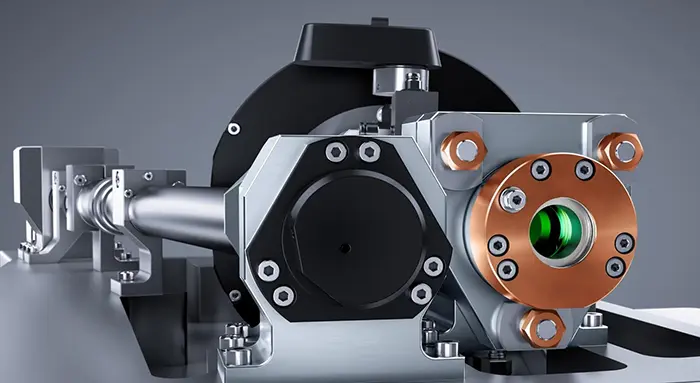

O cabeçote ASM utiliza o princípio de adsorção a vácuo para absorver componentes e utiliza um sistema preciso de transmissão e posicionamento mecânico para montar os componentes com precisão na posição especificada da placa de circuito. Seu sistema visual identificará e localizará os pontos de marcação nos componentes e placas de circuito para garantir a precisão da montagem. Ao mesmo tempo, controlando a pressão, a velocidade e o curso do bico, ele pode se adaptar às necessidades de montagem de componentes de diferentes tipos e tamanhos.

Vantagens

Montagem de alta precisão: O uso de tecnologia avançada de posicionamento visual e estrutura mecânica de precisão pode alcançar montagem de componentes de alta precisão, que pode atingir uma exatidão de 25µm a 3 sigma.

Ampla adaptabilidade de componentes: diferentes tipos de cabeçotes de montagem podem atender às necessidades de montagem, desde pequenos componentes 01005 até grandes componentes de 200x125 mm.

Produção eficiente: Por exemplo, a série SIPLACE X tem uma velocidade de montagem de até 200.000 CPH, o que pode melhorar a eficiência da produção.

Função inteligente: Possui funções de aprendizado automático da espessura da peça, altura de montagem, etc., e também pode compensar automaticamente a deformação do PCB, reduzir a intervenção manual e melhorar a qualidade da montagem.

Função e função

Função de coleta de material: Coleta de componentes por meio de bicos de vácuo e coleta com precisão os componentes necessários do alimentador.

Função de posicionamento: Com a ajuda do sistema visual e do sistema de posicionamento mecânico, determine com precisão a posição de montagem dos componentes na placa de circuito.

Função de montagem: Monte com precisão os componentes sugados nas almofadas da placa de circuito de acordo com os parâmetros e procedimentos definidos.

Função de detecção: Alguns cabeçotes de montagem são equipados com sensores de componentes, que podem detectar se as peças são coletadas e montadas antes/depois da coleta e antes/depois da montagem, além de detectar situações anormais a tempo.

Características

Alta flexibilidade: Diferentes tipos de cabeçotes de montagem podem ser rapidamente substituídos de acordo com as necessidades de produção para se adaptar à produção de diferentes produtos.

Alta confiabilidade: após rigoroso projeto e testes, ele tem alta estabilidade e confiabilidade e pode operar de forma estável por um longo tempo.

Fácil manutenção: A estrutura foi projetada para ser fácil de desmontar e montar, o que é conveniente para limpeza, manutenção e reparos diários.

Mensagens de erro comuns

2279RV: O valor de vácuo da abertura do bico é muito alto e ocorre um erro quando o cabeçote de posicionamento executa uma execução de referência.

2295: A barreira de luz na parte inferior do eixo Z não responde durante o posicionamento. As possíveis causas incluem problemas no bico, o anel móvel da luva se move muito lentamente, a barreira de luz na parte inferior do eixo Z falha, interferência de luz externa, etc.

2297: O motor de passo abandonado falha. Os motivos podem ser: o êmbolo se move muito lentamente, a ranhura do êmbolo está contaminada, o motor abandonado falha ou a cabeceira da cama falha.

2299: O vácuo não pode ser medido. Pode ser que não haja ar comprimido fornecido ao Gantry, que a mangueira de silicone esteja vazando ou instalada incorretamente, ou que o cartão de vácuo/gerador de vácuo esteja com defeito.

2301: O fluxo de ar não pode ser medido. Os motivos podem ser vazamento ou rompimento da mangueira de silicone que leva ao quadro de distribuição, falha do quadro de distribuição, falha da válvula espiral, etc.

Métodos de manutenção

Manutenção diária: limpe o cabeçote do remendo antes e depois da operação diária, remova poeira e resíduos de fluxo, verifique se o bico está bloqueado e se a pressão do caminho de ar está estável; aplique graxa de superfície nas peças móveis, como trilhos-guia e parafusos, e confirme se não há ruído anormal ou travamento no mecanismo de transmissão; execute a redefinição da origem do cabeçote do remendo e a autoverificação visual do sistema após ligar.

Manutenção mensal: desmonte e limpe o gerador de vácuo e a válvula solenoide, verifique o grau de envelhecimento do anel de vedação; teste a elasticidade da mola e a força de adsorção de vácuo do bico; aperte o cabo de alimentação e a interface da linha de sinal e detecte se a placa de circuito apresenta aquecimento ou oxidação anormal.

Manutenção trimestral: verificar a repetibilidade da posição de posicionamento por meio do teste CPK, usar a ferramenta de correção MAPPING para compensar o desvio mecânico; limpar o óleo dentro do cilindro e do filtro, substituir a vedação do circuito de gás e o tubo de ar envelhecido; atualizar o programa de controle e recalibrar os parâmetros de reconhecimento visual.

Manutenção anual: desmonte e verifique o desgaste dos principais componentes, como engrenagens de transmissão e acoplamentos, substitua rolamentos e correias que excederam seu ciclo de vida; realize uma inspeção abrangente da velocidade de posicionamento do equipamento, taxa de lançamento, consumo de energia e outros indicadores, e formule um plano de otimização para o próximo ano.

Informações sobre falhas comuns e ideias de manutenção

Falha de desvio da cabeça do remendo: O fenômeno da falha é que a cabeça do remendo se desvia da posição predeterminada durante o processo de remendo, resultando em uma posição de instalação imprecisa do componente. As possíveis causas são desgaste das peças mecânicas da cabeça do remendo, como trilhos-guia, deslizadores, etc.; configuração incorreta dos parâmetros da cabeça do remendo, como ângulo, velocidade, etc.; falha do sistema de controle, resultando em posicionamento impreciso da cabeça do remendo. A ideia da manutenção é verificar as peças mecânicas e substituí-las a tempo se estiverem desgastadas; ajustar o ângulo, a velocidade e outros parâmetros da cabeça do remendo; se houver suspeita de falha no sistema de controle, é necessária uma inspeção profissional e o sistema de controle deve ser atualizado ou reparado, se necessário.

Falha no bloqueio do bico: O fenômeno da falha é que o bico não consegue absorver o componente normalmente, resultando na impossibilidade de instalação do componente. As possíveis causas incluem bloqueio do bico, poeira, impurezas, etc.; desgaste do bico, resultando em força de sucção enfraquecida; configurações inadequadas dos parâmetros do bico, como força de sucção, velocidade, etc. A ideia da manutenção é usar fluido de limpeza regularmente para limpar o bico e mantê-lo limpo; se o bico estiver muito desgastado, ele precisa ser substituído a tempo; ajuste a força de sucção e a velocidade do bico de acordo com o tipo e tamanho do componente.