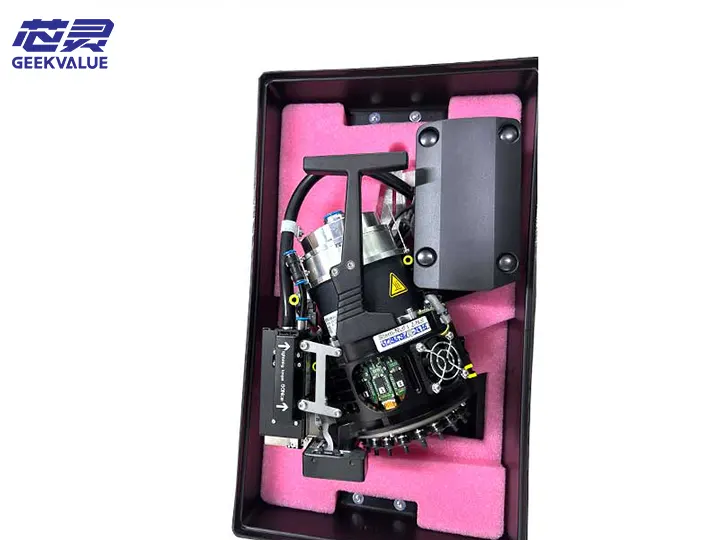

O cabezal de colocación ASM é o compoñente central da máquina de colocación SMT na industria de fabricación de produtos electrónicos. A continuación móstrase unha introdución completa:

Tipos, especificacións e modelos de cabezal de colocación

Cabezal de colocación CP20P2: pode manexar compoñentes desde 0201 métrica ata 8,2 x 8,2 mm e 4 mm de altura, o que pode cubrir máis do 60 % das pezas do produto. Adopta a colocación a presión, pode aprender automaticamente o grosor e a altura de colocación das pezas e compensar automaticamente a deformación da placa de circuíto impreso.

Cabezal de colocación CPP: pode manexar pezas de 01005 a 50x40 mm e cunha altura de ata 15,5 mm. Ten un modo de colocación flexible e usa o modo de colocación de recollida para pezas de ata 27x27 mm e o modo de colocación de recollida para pezas máis grandes.

Cabezal de colocación TH/VHFTH: úsase para manipular pezas de gran tamaño/pesadas e pode manexar compoñentes de 200x125x50 mm e cun peso de ata 300 g.

Principio

O cabezal ASM emprega o principio de adsorción ao baleiro para absorber compoñentes e emprega un sistema preciso de transmisión e posicionamento mecánico para montar con precisión os compoñentes na posición especificada da placa de circuíto. O seu sistema visual identificará e localizará os puntos de marcado nos compoñentes e nas placas de circuíto para garantir a precisión da montaxe. Ao mesmo tempo, ao controlar a presión, a velocidade e a carreira da boquilla, pode adaptarse ás necesidades de montaxe de compoñentes de diferentes tipos e tamaños.

Vantaxes

Montaxe de alta precisión: o uso de tecnoloxía avanzada de posicionamento visual e estrutura mecánica de precisión pode lograr unha montaxe de compoñentes de alta precisión, que pode alcanzar unha precisión de 25 µm a 3 sigma.

Ampla adaptabilidade de compoñentes: diferentes tipos de cabezais de montaxe poden satisfacer as necesidades de montaxe, desde compoñentes pequenos 01005 ata compoñentes grandes de 200 x 125 mm.

Produción eficiente: por exemplo, a serie SIPLACE X ten unha velocidade de montaxe de ata 200.000 CPH, o que pode mellorar a eficiencia da produción.

Función intelixente: ten as funcións de aprender automaticamente o grosor da peza, a altura de montaxe, etc., e tamén pode compensar automaticamente a deformación da PCB, reducir a intervención manual e mellorar a calidade de montaxe.

Función e función

Función de recollida de materiais: recolle os compoñentes a través das boquillas de baleiro e recolle con precisión os compoñentes necesarios do alimentador.

Función de posicionamento: coa axuda do sistema visual e do sistema de posicionamento mecánico, determina con precisión a posición de montaxe dos compoñentes na placa de circuíto.

Función de montaxe: Monte con precisión os compoñentes aspirados nas almofadas da placa de circuíto segundo os parámetros e procedementos establecidos.

Función de detección: Algúns cabezales de montaxe están equipados con sensores de compoñentes, que poden detectar se as pezas foron recollidas e montadas antes/despois da recollida e antes/despois da montaxe, e detectar situacións anormais a tempo.

Características

Alta flexibilidade: Os diferentes tipos de cabezais de montaxe pódense substituír rapidamente segundo as necesidades de produción para adaptarse á produción de diferentes produtos.

Forte fiabilidade: despois dun deseño e probas rigorosos, ten unha alta estabilidade e fiabilidade e pode funcionar de forma estable durante moito tempo.

Fácil mantemento: a estrutura está deseñada para ser fácil de desmontar e montar, o que resulta conveniente para a limpeza, o mantemento e a reparación diarias.

Mensaxes de erro comúns

2279RV: O valor de baleiro da abertura da boquilla é demasiado alto e prodúcese un erro cando o cabezal de colocación realiza unha carreira de referencia.

2295: A barreira de luz na parte inferior do eixe Z non responde durante a colocación. As posibles causas inclúen problemas coa boquilla, o anel móbil da manga se move demasiado lentamente, a barreira de luz na parte inferior do eixe Z falla, interferencia de luz externa, etc.

2297: Falla o motor paso a paso abandonado. Os motivos poden ser que o émbolo se mova demasiado lentamente, que a ranura do émbolo estea contaminada, que falle o motor abandonado ou que falle a placa principal.

2299: Non se pode medir o baleiro. Pode ser que non haxa aire comprimido subministrado ao gantry, que a mangueira de silicona teña fugas ou estea instalada incorrectamente ou que a tarxeta de baleiro/xerador de baleiro falle.

2301: Non se pode medir o sopradoiro de aire. Os motivos poden ser que a mangueira de silicona que vai ao cadro de distribución teña fugas ou estea arrancada, que o cadro de distribución falle, que a válvula en espiral falle, etc.

Métodos de mantemento

Mantemento diario: Limpe o cabezal de parche antes e despois do funcionamento diario, elimine o po e os residuos de fluxo, comprobe se a boquilla está bloqueada e se a presión da vía de aire é estable; aplique graxa superficial ás pezas móbiles, como os carrís guía e os parafusos, e confirme que non haxa ningún son anormal nin atascos no mecanismo de transmisión; realice o reinicio da orixe do cabezal de parche e a autocomprobación do sistema visual despois de acender o dispositivo.

Mantemento mensual: desmontar e limpar o xerador de baleiro e a válvula solenoide, comprobar o grao de envellecemento do anel de selado; probar a elasticidade do resorte e a forza de adsorción de baleiro da boquilla; apertar o cable de alimentación e a interface da liña de sinal e detectar se a placa de circuíto ten un quecemento ou oxidación anormal.

Mantemento trimestral: verificar a repetibilidade da posición de colocación mediante a proba CPK, usar a ferramenta de corrección MAPPING para compensar a desviación mecánica; limpar o aceite dentro do cilindro e do filtro, substituír o selo do circuíto de gas e o tubo de aire envellecido; actualizar o programa de control e recalibrar os parámetros de recoñecemento visual.

Mantemento anual: desmontar e comprobar o desgaste dos compoñentes principais, como as engrenaxes de transmisión e os acoplamentos, substituír os rolamentos e as correas que superaron o seu ciclo de vida útil; realizar unha inspección exhaustiva da velocidade de colocación do equipo, a taxa de lanzamento, o consumo de enerxía e outros indicadores, e formular un plan de optimización para o próximo ano.

Información sobre avarías comúns e ideas de mantemento

Fallo de desviación do cabezal de parche: O fenómeno do fallo é que o cabezal de parche se desvía da posición predeterminada durante o proceso de parche, o que resulta nunha posición de instalación incorrecta dos compoñentes. As posibles razóns son o desgaste das pezas mecánicas do cabezal de parche, como os carrís guía, os deslizadores, etc.; axuste incorrecto dos parámetros do cabezal de parche, como o ángulo, a velocidade, etc.; fallo do sistema de control, que resulta nunha colocación incorrecta do cabezal de parche. A idea de mantemento é comprobar as pezas mecánicas e substituílas a tempo se están desgastadas; axustar o ángulo, a velocidade e outros parámetros do cabezal de parche; se se sospeita que o sistema de control está defectuoso, requírese unha inspección profesional e o sistema de control actualízase ou repárase se é necesario.

Fallo por bloqueo da boquilla: O fenómeno do fallo é que a boquilla non pode absorber normalmente o compoñente, o que resulta na incapacidade de instalar o compoñente. As posibles razóns inclúen bloqueo da boquilla, po, impurezas, etc.; desgaste da boquilla, o que resulta nunha forza de succión debilitada; axustes incorrectos dos parámetros da boquilla, como a forza de succión, a velocidade, etc. A idea de mantemento é usar regularmente líquido de limpeza para limpar a boquilla e mantela limpa; se a boquilla está moi desgastada, debe ser substituída a tempo; axustar a forza de succión e a velocidade da boquilla segundo o tipo e o tamaño do compoñente.